Технология и оборудование для автоматической дуговой сварки магистральных трубопроводов порошковой проволокой

В.Н. Шлепаков, д-р техн. наук, Ю.А. Гаврилюк, А.С.Котельчук, кандидаты техн. наук, В.А. Гоцюк, Институт электросварки им. Е. О. Патона НАН Украины

На нашем сайте вы можете купить центраторы для сварки труб по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

В настоящее время запланированы большие объемы строительства и реконструкции магистральных трубопроводов в странах СНГ. Объем строительства и реконструкции по планам достигнет 10 тыс. км в ближайшие 5 лет. Выполнение таких проектов требует использования новых технологий и оборудования, которые соответствуют современному уровню развития техники и обеспечивают высокие темпы строительства в разнообразных географических и климатических условиях.

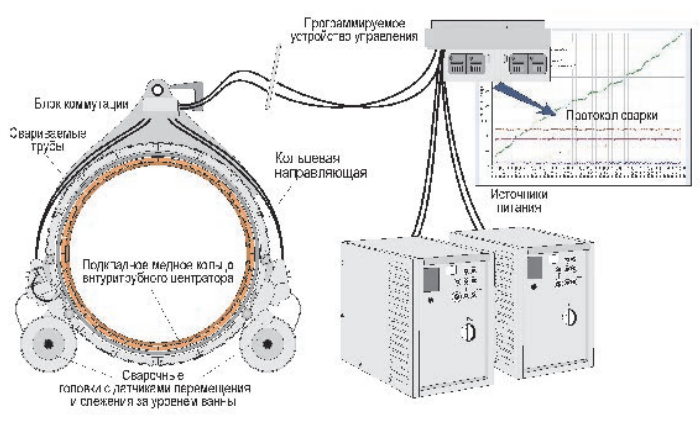

Рис. 1. Схема комплекса основного оборудования для дуговой сварки порошковой проволокой неповоротных стыков труб

Рис. 2. Установка сварочной головки на стык труб

Рис. 3. Сварка корневого шва на медном секционном подкладном кольце внутритрубного центратора

При строительстве трубопроводов сварка кольцевых неповоротных стыков труб является одной из основных технологических операций. При выполнении этой операции применяют различные методы сварки: ручную дуговую покрытыми электродами или полуавтоматическую дуговую сварку порошковой проволокой поточно-расчлененным методом, автоматическую многослойную сварку в среде защитных газов проволокой сплошного сечения или порошковой проволокой, контактную сварку непрерывным оплавлением, лазерную сварку и др.

Основную долю сварочных работ в настоящее время выполняют ручной дуговой сваркой. Влияние субъективного фактора (квалификации сварщиков) приводит к значительные расходам, связанным с исправлением брака (от 5 до 15%). Применение существующих механизированных и автоматизированных процессов сварки труб также приводит к большому объему ремонтных работ, вызванных нестабильным качеством сварных соединений из-за сложности обслуживания оборудования. Особенно это касается сварки корня шва.

Результатом работ, проведенных Институтом электросварки им. Е. О. Патона по созданию новой технологии и оборудования, стал технический проект комплекса оборудования «Стык», технологии и сварочных материалов для автоматической дуговой сварки неповоротных стыков труб порошковой проволокой с принудительным формированием металла шва. Опытный образец оборудования такого комплекса создается на ОАО «Каховский завод электросварочного оборудования».

Применяемая технология предусматривает выполнение всех проходов сварного соединения электродуговой сваркой порошковой проволокой способом «снизу — вверх» орбитально двумя сварочными головками каждого аппарата в полностью автоматическом режиме с программным управлением (рис. 1). Запуск программы осуществляется после установки подвески со сварочными головками на заранее смонтированные направляющие пояса. Система датчиков обеспечивает поступление текущей информации о положении сварочной головки, скорости перемещения (при этом используется следящая система), угле наклона проволоки, частоте и амплитуде колебаний электродной проволоки, погонной энергии сварки и параметрах горения дуги. Задача оператора заключается в установке головки на стартовую позицию (рис. 2) и откреплении от направляющих, а также реагировании на срабатывание сигнальной системы при отклонении от программы. Системой управления предусмотрена диагностика состояния сварочных головок и технических параметров процесса.

Корневой шов выполняют снаружи соединения труб с применением самоходного внутреннего центратора со специальным медным подкладным кольцом. Последующими проходами заполняют разделку и выполняют облицовочный шов. За каждый проход разделка заполняется на 5–8 мм (в зависимости от толщины стенки труб).

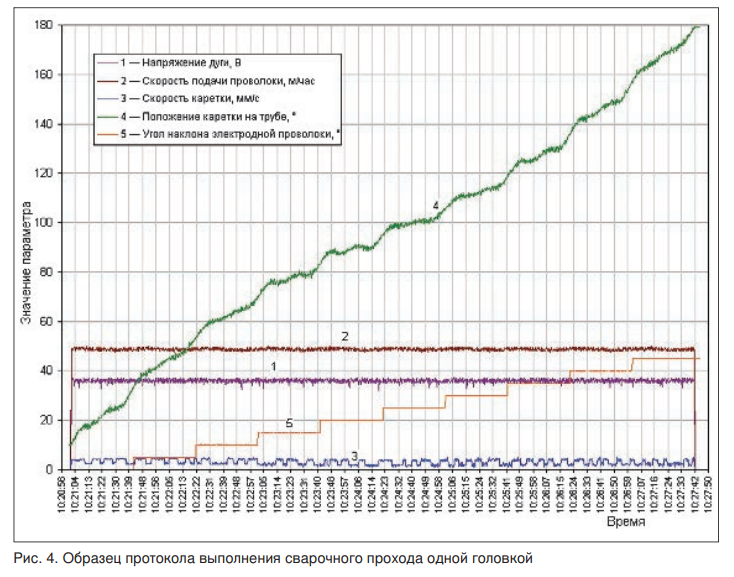

Для сборки стыков труб и сварки корневого прохода стыка используют самоходный внутритрубный центратор с медным подкладным кольцом, который обеспечивает формирование обратного валика при дуговой сварке корня шва (рис. 3). Система автоматического управления обеспечивает в процессе сварки непрерывное протоколирование основных параметров процесса. Образец такого протокола показан на рис. 4.

В проекты строительства современных магистральных трубопроводов закладывают новые высокие требования как к основному металлу (использование труб из высокопрочных сталей классов X70 и X80), так и к сварочным материалам, а также к самому технологическому процессу, при реализации которого обязательна непрерывная регистрация и паспортизация всех параметров сварки для каждого соединения. Следует учесть, что объем сварочных работ при этом также возрастает из-за необходимости наплавки большего объема металла при сварке труб с повышенной толщиной стенки (до 32 мм), используемых в газопроводах высокого давления.

Типичные механические свойства металла шва и сварного соединения, выполненного новой проволокой диаметром 1,6; 2,0 и 2,4 мм:

- Временное сопротивление разрыву: 720–760 МПа

- Предел текучести, не менее: 590 МПа

- Относительное удлинение, не менее: 17 %

- Относительное сужение, не менее: 60 %

- Работа удара KV при –40 °С, не менее: 47 Дж

Все это потребовало разработки новых марок специализированной порошковой проволоки для сварки с принудительным формированием шва, которые бы обеспечивали необходимые свойства металла при сварке соединений из сталей класса Х70 и Х80.

Содержание диффузионного водорода в металле сварного шва не превышает 5 мл/100 г.

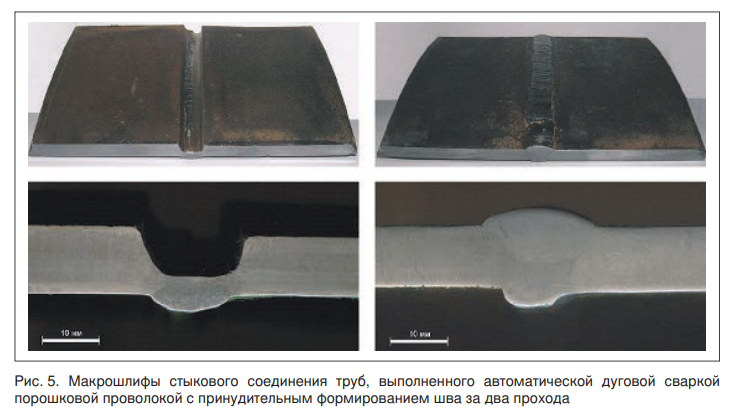

Макрошлифы стыкового соединения труб, выполненного автоматической дуговой сваркой порошковой проволокой с принудительным формированием шва за два прохода, показаны на рис. 5, а внешний вид сваренного стыка труб — на рис. 6.

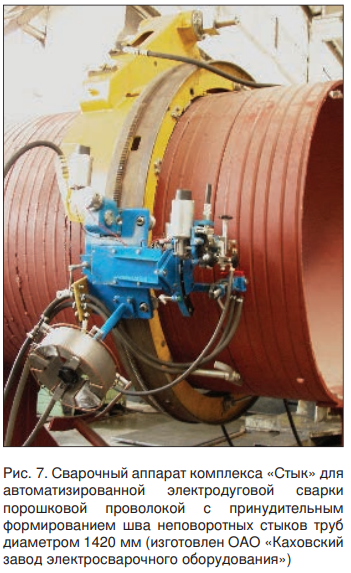

Основные характеристики разработанного автоматического сварочного комплекса нового поколения «Стык» (рис. 7), основное назначение которого — сварка неповоротных стыков труб магистральных трубопроводов с принудительным формированием шва и автоматической сваркой корняшва на центраторе с подкладным кольцом, приведены ниже.

Техническая характеристика автоматического сварочного комплекса «Стык»:

- Диаметр свариваемых труб: 530–1420 мм

- Толщина стенки: 12–30 мм

- Сила сварочного тока при ПВ=100%: 280–500 А

- Напряжение дуги: 24–32 В

- Диаметр электродной проволоки: 1,6; 2,0; 2,4 мм

- Скорость подачи электродной проволоки: 150–500 м/ч

- Скорость перемещения сварочной головки: До 25 м/ч

- Вылет электродной проволоки: 20–45 мм

- Корректировка положения конца электрода поперек стыка: ±12 мм

- Регулировка частоты колебаний электродной проволоки относительно оси стыка: Автоматически в зависимости от режима

- Амплитуда колебаний: 0–12 мм

- Регулировка подачи электродной проволоки по глубине разделки: ±7 мм

- Время монтажа установки на стык: 1– 3 мин

- Машинное время сварки одного стыка (при работе двух головок одновременно) на трубах диаметром 1020–1420 мм: 6–12 мин

Создаваемый новый комплекс оборудования, технологии и материалов для автоматической дуговой сварки неповоротных стыков труб магистральных трубопроводов по показателям производительности и качества отвечает уровню мировых достижений и перспективен для широкого применения.

Источник: Информационно-технический журнал "Сварщик в России", 5 (69) 2009