Технологические возможности одно-, двух- и трехдуговой сварки

Г.И. Лащенко, канд. техн. наук, НТК "Институт электросварки им. Е.О. Патона"

На нашем сайте вы можете купить сварочные аппараты для орбитальной сварки по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

Механизированная дуговая сварка плавящимся электродом занимает лидирующие позиции среди других сварочных технологий в промышленном использовании. Наиболее широко применяют однодуговую сварку. Менее распространены двух-, трех-, четырех- и пятидуговая сварка в общую сварочную ванну. Последние две технологии используют в основном при производстве труб большого диаметра. Двух- и трехдуговую сварку применяют в судостроении, резервуаростроении, трубном производстве, при изготовлении балочных и листовых конструкций различного назначения с протяженными швами. В то же время есть основания полагать, что двух- и трехдуговую сварку, учитывая их технологические возможности, можно применять более широко, в том числе для решения таких важных задач, как повышение производительности труда, снижение тепловложения, уменьшение остаточных деформаций и обеспечение требуемых служебных характеристик различных металлоконструкций.

При дуговой сварке плавящимся электродом сварной шов формируется из расплавленного основного и электродного металла. При сварке встык с разделкой кромок производительность процесса в основном определяет количество электродного (присадочного) металла, наплавленного в единицу времени. При сварке встык без разделки кромок важным является проплавление основного металла на заданную глубину (часто максимальную), а количество электродного (присадочного) металла должно быть достаточным для заполнения имеющегося зазора и образования некоторого усиления шва.

Существуют другие типы соединений и виды швов, при выполнении которых производительность сварки определяется как количеством наплавленного металла в единицу времени, так и глубиной проплавления. Рассмотрим два основных направления повышения производительности применительно к одно-, двух и трехдуговой сварке.

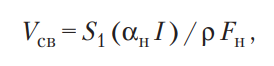

При сварке швов, образующихся в основном за счет электродного металла, скорость сварки при данном сечении разделки будет пропорциональна производительности наплавки

где Vсв — скорость сварки; S1 — коэффициент, учитывающий теплофизические свойства электродной проволоки; αн — коэффициент наплавки; I — сила сварочного тока; ρ — плотность электродной проволоки; Fн — площадь в сечении разделки, занимаемая наплавленным металлом.

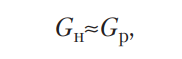

Таким образом, критерием производительности сварки является производительность наплавки Gн=αнI. Коэффициент αн меньше коэффициента расплавления электрода αр на величину потерь электродного металла, связанную с его образованием и испарением.

При сварке стальным электродом под флюсом величина упомянутых потерь редко превышает 1%, поэтому можно считать, что при сварке под флюсом

где Gр — производительность расплавления электродной проволоки.

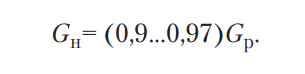

При сварке стали плавящимся электродом в активных защитных газах потери на угар и разбрызгивание могут составлять 3–10%, а значит

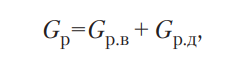

Производительность расплавления электродной проволоки

где Gр.в — составляющая производительности расплавления от нагрева протекающим током в вылете; Gр.д — составляющая производительности расплавления от нагрева дугой.

Установлено, что Gр.д при данной силе тока незначительно увеличивается в случае питания дуги постоянным током прямой полярности.

Нагрев электродной проволоки проходящим током на участке вылета заметно повышает производительность расплавления при сварке, особенно при большой силе тока и малых диаметрах проволоки. Например, при силе тока 1000 А, электроде диаметром 3 мм и длине вылета 60 мм 50% прироста производительности расплавления электродной проволоки обеспечивается за счет теплоты, выделяемой вылетом. Обычно применяемая на практике длина вылетов проволоки в среднем дает повышение производительности расплавления проволоки на 25–30% по сравнению с производительностью расплавления проволоки при действии только теплоты дуги.

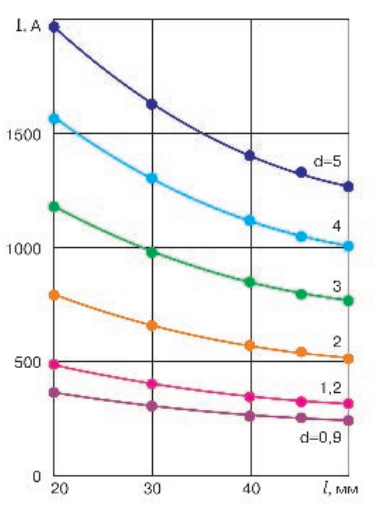

Рис. 1. Максимальная сила сварочного тока при различных диаметрах и длине l вылета проволоки Св-08А из мундштука, обеспечивающих сварку без пульсаций

Рис. 2. Зависимость производительности расплавления электродного металла Gр от силы сварочного тока lсв и диаметра электродной проволоки при сварке под флюсом (Vсв=30 м/ч)

В практике сварочного производства делались многократные попытки увеличить производительность расплавления электродной проволоки за счет существенного увеличения длины вылета. Как правило, эти попытки не заканчивались широким производственным применением такой технологии. Одна из причин неудач была связана с тем, что по мере разогрева проволоки скорость ее плавления увеличивалась, а так как скорость подачи проволоки в дугу оставалась постоянной, происходило постепенное увеличение длины дуги, повышение напряжения и соответствующее уменьшение силы тока. Снижение силы тока приводило к уменьшению разогрева на участке вылета, и скорость плавления проволоки замедлялась. Дуга вновь начинала укорачиваться, сила тока возрастала, и процесс повторялся, т. е. разогрев проволоки носил пульсирующий характер. Это приводило к нарушению стабильности процесса, неравномерному проплавлению и ухудшению формирования шва.

На рис. 1 показана максимально допустимая сила сварочного тока для различных диаметров и длины вылета электродной проволоки, гарантирующая сварку без пульсаций.

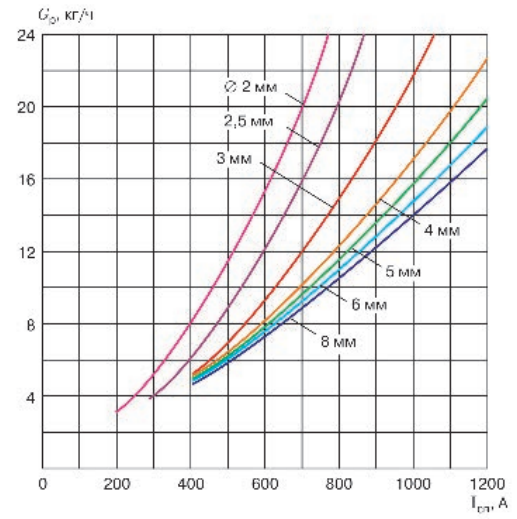

С учетом приведенных выше ограничений по токовой нагрузке на электродную проволоку диаметром 2–8 мм определена зависимость (рис. 2) производительности расплавления электродной проволоки марки АН-348А от силы постоянного сварочного тока обратной полярности.

Применение электродной проволоки диаметром 2–3 мм характеризуется более высокой производительностью плавления электродного металла. При сварке электродной проволокой диаметром 4 мм Gр=20 кг/ч достигают при силе тока 1100 А, а такую же производительность при использовании проволоки диаметром 2 мм можно обеспечить токовой нагрузкой 700 А.

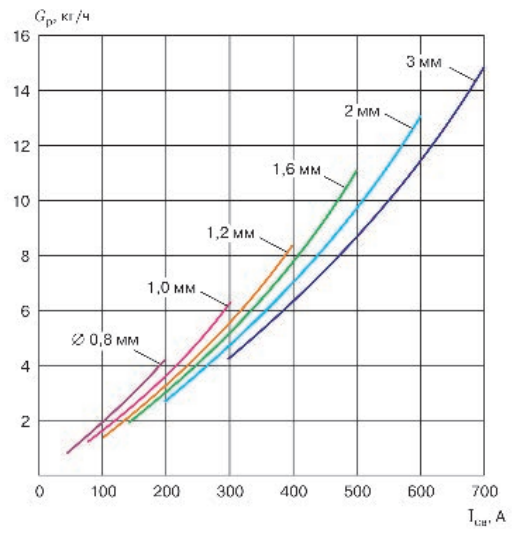

Аналогичный характер изменения Gр наблюдается при сварке в СО2 электродной проволокой Св-08Г2С диаметром 0,8–3 мм в зависимости от силы постоянного сварочного тока обратной полярности (рис. 3). Как видно из этих данных, интенсивность нарастания Gр с увеличением силы тока повышается. Логичным является вывод о том, что для существенного увеличения Gр при гарантированном режиме плавления проволоки без пульсаций необходимо использовать двух- и трехдуговую сварку.

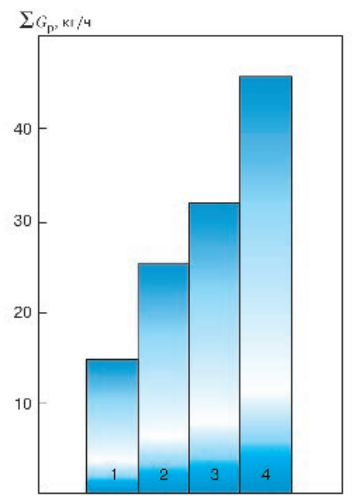

На рис. 4 приведены значения Gр для различных вариантов двух- и трехдуговой сварки под флюсом и в СО2. На основании этих данным можно сделать вывод о том, что благодаря использованию одной и той же силы суммарного тока ΣIсв при двухдуговой сварке проволокой диаметром 1,6 и 2,0 мм ΣGр заметно выше, чем при однодуговой сварке проволокой диаметром 4 мм. Так, при однодуговой сварке проволокой диаметром 4 мм и силе тока 1200 А ΣGр = 22 кг/ч, а при сварке двумя электродными проволоками диаметром 2 мм и такой же силе токе ΣGр = 30 кг/ч.

Трехдуговая сварка под флюсом электродной проволокой диаметром 2 мм при суммарной силе тока 1800 А (600 А на каждом электроде) позволяет увеличить ΣGр до 45 кг/ч.

Рис. 3. Зависимость производительности расплавления Gр электродной проволоки Св-08Г2С различного диаметра от силы сварочного тока lсв при сварке CO2 на постоянном токе обратной полярности (Vсв=30 м/ч)

Рис. 4. Влияние параметров режима двух- и трехдуговой сварки на суммарную производительность ∑Gр:1 - двухдуговая сварка электродной проволокой диаметром 1 мм в CO2, ∑lсв=600 А; 2 - двухдуговая сварка электродной проволокой 1,6 мм в CO2, ∑lсв=1000 А; 3 - двухдуговая сварка электродной проволокой диаметром 2 мм под флюсом АН-348А, ∑lсв=1200 А; 4 - трехдуговая сварка электродной проволокой диаметром 2 мм под флюсом АН-348А, ∑lсв=1800 А

Что касается увеличения производительности сварки, достигаемой за счет роста глубины проплавления основного металла, то в общем виде

где Vсв — скорость сварки; S2 — постоянная, учитывающая теплофизические свойства свариваемого металла; ηт — термический КПД процесса проплавления; Zi — отношение глубины зоны проплавления к ее ширине; ηи — эффективный КПД нагрева изделия дугой; gо — полная мощность дуги; f — отношение площади проплавления к произведению глубины зоны проплавления на ширину (в среднем равно примерно 0,65); H2 — глубина проплавления.

Для заданного значения глубины проплавления скорость сварки пропорциональна мощности дуги и коэффициентам ηт, ηи и Zi, которые характеризуют эффективность использования теплоты дуги при расплавлении основного металла.

Известно, что сила, с которой дуга действует на свариваемый металл, пропорциональна квадрату силы тока, т. е. для увеличения давления дуги и глубины проплавления необходимо повышать силу сварочного тока. Как отмечалось выше, увеличение токовой нагрузки на электрод возможно только до определенного предела (см. рис. 1).

Известно также, что при однодуговой сварке электродной проволокой диаметром 4–5 мм, силе тока свыше 1100–1200 А и скоростях сварки 20–30 м/ч значительно снижается качество формирования шва, образуются наплывы, глубокие и узкие проплавления.

Ухудшение формирования шва в этом случае обусловлено увеличением глубины погружения столба дуги и изменением направления перемещения металла в сварочной ванне. Для улучшения формирования швов при сварке с глубоким проплавлением необходимо повышать напряжение дуги и диаметр электрода. Следует также отметить, что с повышением напряжения дуги и диаметра электрода при прочих равных условиях удельное давление дуги снижается, а значит, уменьшается глубина проплавления.

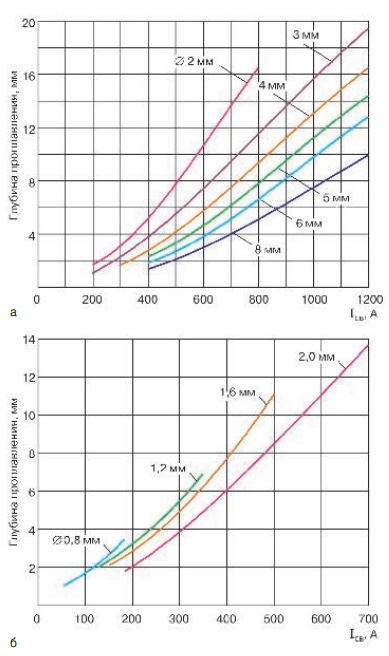

На рис. 5, а приведены значения глубины проплавления углеродистой стали при сварке под флюсом АН-348А электродной проволокой марки Св-08А диаметром 2–8 мм при различной токовой нагрузке (Vсв = 30 м/ч). При малых диаметрах электродной проволоки и одинаковой силе тока глубина проплавления значительно выше, чем при больших диаметрах. Например, при сварке силой тока 600 А электродной проволокой диаметром 2 мм глубина проплавления равна 10 мм, а при сварке проволокой диаметром 5 мм — 4,7 мм. Практически на максимально допустимой для проволоки диаметром 4 мм силе тока 1100 А глубина проплавления достигает 14,5 мм, а при использовании электродной проволоки диаметром 2 мм такую же глубину проплавления достигают при силе тока 700 А.

При сварке в СО2 наблюдается аналогичная зависимость глубины проплавления от силы тока и диаметра электродной проволоки (рис. 5, б). В этом случае напряжение дуги оказывает существенное влияние на глубину проплавления основного металла. Наиболее глубокое проплавление получают при короткой дуге. Например, при сварке электродной проволокой диаметром 1,6 и 2 мм, силе тока 400 А и напряжении дуги 30 В глубина проплавления на 25–30% выше, чем при напряжении 40 В.

Рис. 5. Зависимость глубины проплавления от силы сварочного тока и диаметра электродной проволоки: а - при сварке под флюсом АН-348А; б - при сварке в CO2 (Vсв=30 м/ч, обратная полярность)

Защитная среда также влияет на глубину проплавления. Так, при сварке под стекловидным флюсом АН-348А глубина проплавдения на 0,8–1 мм больше, чем при сварке под пемзовидным флюсом АН-60 (близким по составу к АН-348А, но с меньшей насыпной массой). В свою очередь, при сварке под стекловидным низкокремнистым флюсом АН-22 глубина проплавления примерно на 1–1,5 мм больше, чем глубина проплавления при сварке под флюсом АН-348А, что, вероятно, связано с повышенным содержанием CaF2.

При сварке углеродистых сталей в активных защитных газах используют СО2 и смеси на основе Ar с добавками СО2 или О2. При прочих равных условиях защита дуги СО2 обеспечивает большую глубину проплавления (примерно на 10–12%), чем в случае использования смеси газов 80% Ar+ +20% СО2.

Возможности повышения скорости однодуговой сварки при глубине проплавления 5–6 мм ограничены Vсв = 60...70 м/ч. При большей глубине проплавления Vсв еще меньше. Это относится как к сварке под флюсом, так и к сварке в защитных газах. Однодуговая сварка на скоростях более 60–70 м/ч возможна только короткой дугой (Uд=22...26 В). В этом случае формируются узкие швы с большим усилением и неплавным переходом к основному металлу. Такую технологию сварки можно использовать в ограниченных случаях.

В современном производстве достаточно давно используют двух- и трехдуговую сварку под флюсом взамен однодуговой для повышения глубины проплавления и увеличения скорости. При этом обычно используют электродную проволоку диаметром 4 и 5 мм.

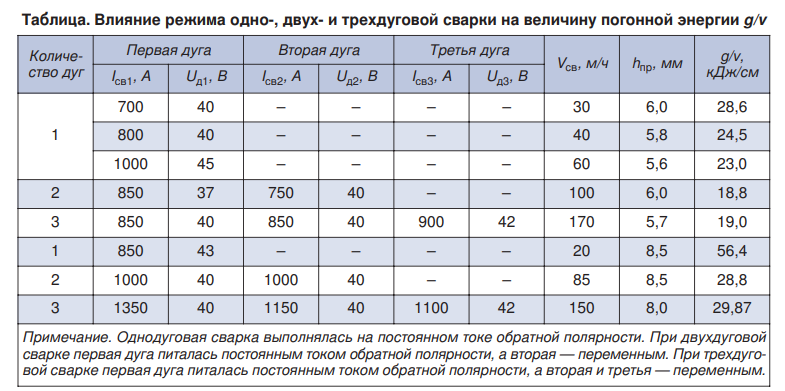

В таблице приведены режимы одно-, двух- и трехдуговой сварки низколегированных конструкционных сталей под флюсом АН-66 электродной проволокой диаметром 5 мм.

Данные таблицы показывают, что по мере увеличения скорости сварки hпр=const погонная энергия сварки снижается. По абсолютной величине наименьшие значения погонной энергии наблюдаются при двухдуговой и трехдуговой сварке.

Дальнейшее снижение погонной энергии может быть достигнуто за счет применения двух- и трехдуговой сварки проволокой малого диаметра. Например, при двухдуговой сварке под флюсом электродной проволокой диаметром 5 мм (Iсв1 = 800 А; Uд1 = 37 В; Iсв2 = 700 А; Uд2 = 40 В; Vсв = =110 м/ч; hпр = 5,0 мм) погонная энергия равна 16 кДж/см, а при использовании электродной проволоки диаметром 2 мм на режиме Iсв1 = 460 А; Uд1 = 35 В; Iсв2 = 450 А; Uд2 = 36 В; Vсв = 110 м/ч, обеспечивающем аналогичную глубину проплавления 5,0 мм, погонная энергия снизилась до 9 кДж/см, т. е. в 1,77 раза.

Известно, что более узкие швы требуют повышенной точности подготовки кромок, сборки свариваемых элементов, а в ряде случаев и наличия систем автоматического слежения за стыком. По этим и некоторым другим причинам производственники часто отдают предпочтение толстой электродной проволоке и широким швам, которые «замазывают» огрехи подготовки кромок, сборки и промахи оператора сварочной установки.

Дальнейшее снижение погонной энергии по сравнению со сваркой под флюсом возможно при использовании двух- и трехдуговой сварки тонкой электродной проволокой в СО2 и смесях газов на основе аргона. В этом случае благодаря лучшей термической эффективности процесса (нет затрат энергии на плавление флюса — 25%), потери энергии, связанные с излучением дуги, испарением и разбрызгиванием металла, меньше (8–15%) погонная энергия в сопоставимых условиях может быть снижена еще на 10–17%.

Главным недостатком двухдуговой сварки в защитных газах является повышение разбрызгивания металла и нарушение стабильности процесса в результате магнитного взаимодействия дуг.

В последние годы получил распространение способ двухдуговой сварки в смесях защитных газов с питанием каждой из дуг в импульсном режиме от отдельных источников. Импульсы тока регулируемой амплитуды, длительности и частоты подаются раздельно на каждый электрод. Под воздействием энергии импульса между электродами раздельно и поочередно формируются дуги, образующие общую сварочную ванну, т. е. в конкретный промежуток времени горит только одна дуга, и этим полностью исключается их магнитное взаимодействие. Однако энергетические и технологические возможности этого способа ограничены.

Более перспективными следует считать процессы двух- и трехдуговой сварки в защитных газах с постоянным горением дуг. Возможности, которыми в настоящее время располагает электротехника, электроника и сварочная металлургия, позволяют с оптимизмом смотреть на перспективу создания надежной технологии двух- и трехдуговой сварки проволокой малого диаметра с одновременным горением нескольких дуг в защитных газах.

Следует отметить, что возможности снижения и гибкого регулирования погонной энергии, которые предоставляет двух- и трехдуговая сварка, имеют определяющее значение для реализации технологий сварки ряда сталей и других сварочных материалов.

Известно, что от термического цикла зависят величина остаточных напряжений и деформаций. Он заметно влияет на свойства отдельных зон сварного соединения, поэтому при сварке многих типов и марок сталей возникает необходимость регулировать термический цикл как за счет изменения параметров режима, так и различного рода пульсаций и колебаний источника нагрева, что может быть использовано и при многодуговой сварке.

При двух- и трехдуговой сварке проволокой малого диаметра за счет снижения погонной энергии можно уменьшать величину остаточных деформаций различных видов. Известно, что причиной всех видов деформаций является образование в сварном соединении зоны пластической деформации или «активной» зоны. Кроме того, пластическая деформация, которая развивается в зоне термического влияния, негативно влияет на служебные характеристики сварных соединений. Чем меньше погонная энергия, тем меньше размеры «активной» зоны и меньше деформации.

Таким образом, двух- и трехдуговая сварка тонкой электродной проволокой является перспективным направлением повышения эффективности дуговой сварки.

Источник: Информационно-технический журнал "Сварщик", 2 (78) 2011