Стабилизация процесса импульсно-дуговой сварки сталей в условиях изменения вылета электрода

А.М. Жерносенков, В.В. Андреев, кандидаты техн. наук, Институт электросварки им. Е. О. Патона НАН Украины

На нашем сайте вы можете купить сварочное оборудование по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

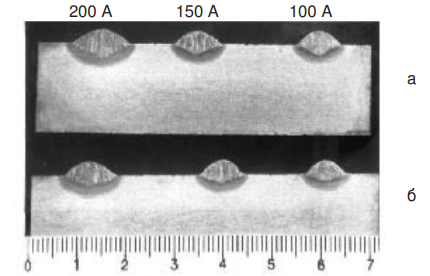

Рис. 1. Внешний вид швов в зависимости от изменения lw=15...30 мм при автоматической наплавке на сталь 14Г2 проволокой Св-08Г2С диаметром 1,0 мм в смеси газов 82% CO2: а - в начале сварки; б- в конце сварки

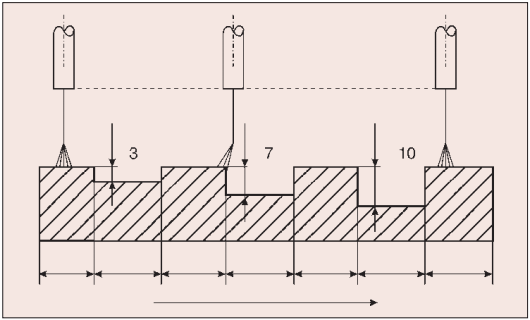

Рис. 2. Схема наплавки на пластины длиной 210 мм (7×30 мм)

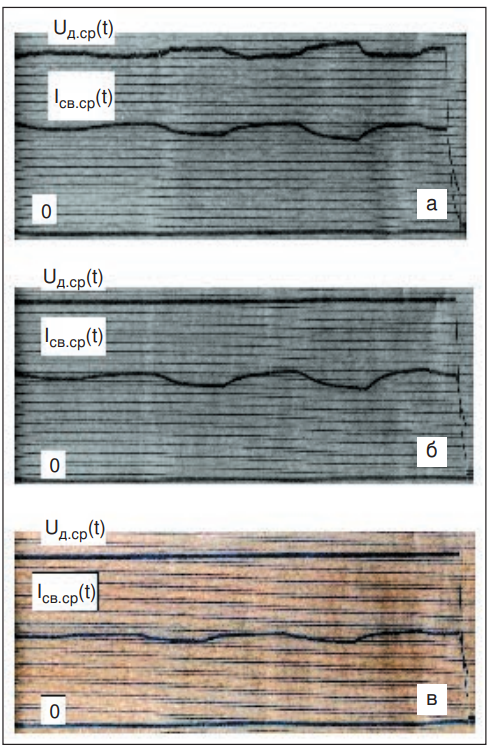

Рис. 3. Осциллограммы средних значений напряжения дуги и сварочного тока при действии ступенчатых возмущений. Начальные значения Uд.ср=26B, Iсв.ср=190A, скорость наплавки 23м/ч;наплавка без систем стабилизации (а); со стабилизацией средних значений напряжения дуги Uд.ср (б) и со стабилизацией средних значений напряжения дуги Uд.ср и силы сварочного тока Iсв.ср (в)

Импульсно-дуговая сварка плавящимся электродом в защитном газе была предложена в начале 1960-х гг. Ее широко применяют в современном производстве при сварке различных материалов, где требуется обеспечение управляемого переноса металла электрода с минимальными потерями во всех пространственных положениях. Многие производители выпускают синергетическое сварочное оборудование, позволяющее осуществлять процесс Pulse MIG/MAG конструкций ответственного назначения из различных сталей и алюминиевых сплавов. В последнее десятилетие этот способ получил новое развитие в комбинированных (двухдуговых, лазерно-дуговых) технологиях сварки.

При сварке материалов с различными теплофизическими свойствами возникают проблемы, которые связаны не только с оптимизацией параметров процесса, но и с их стабилизацией в условиях действия возмущений. В ИЭС им. Е. О. Патона всесторонне исследован данный способ сварки, разработаны источники питания дуги, в том числе и с оригинальной формой импульса сварочного тока, которая позволяет уменьшить выгорание легирующих элементов в составе электродной проволоки. Также разработаны и исследованы системы автоматической стабилизации параметров сварки в зависимости от теплофизических свойств свариваемых материалов.

Ниже приведены некоторые результаты исследований эффективности систем автоматической стабилизации (САС) при сварке сталей в условиях изменения вылета электрода.

Увеличение вылета электрода сопровождается потерей мощности дуги и изменением геометрических размеров швов, в частности, уменьшением глубины проплавления и ширины швов. На рис. 1 приведены макрошлифы наплавленного металла при линейном изменении вылета электрода lw = 15...30 мм.

Разработанная САС содержит два канала регулирования средних значений: напряжения дуги — с управляющим воздействием на частоту следования импульсов источника питания дуги и силы сварочного тока — с управляющим воздействием на скорость подачи электродной проволоки. На рис. 2 показана схема проведения процесса ИДСПЭ при действии ступенчатых возмущений (рис. 3) на размер вылета электрода.

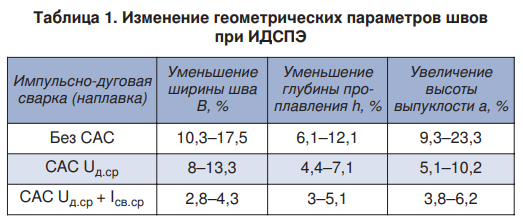

В табл. 1 приведены сравнительные данные изменения геометрических параметров швов при ИДСПЭ стали 14Г2 проволокой Св–08Г2С диаметром 1,2 мм в смеси 82% Ar + 18% CO2. Начальная сила тока сварки Iсв.ср = 250 А, линейное увеличение размера вылета электрода lw до 1,7–2,2 от номинального (lwн = 13 мм).

Как видно из данных таблицы, двухканальные системы позволяют стабилизировать геометрические параметры швов значительно лучше, чем одноканальные. При этом установлено, что наибольшая эффективность двухканальных систем наблюдается при силе тока 200–300 А, когда вероятность появления значительных колебаний средних значений напряжения дуги и силы сварочного тока достаточно велика.

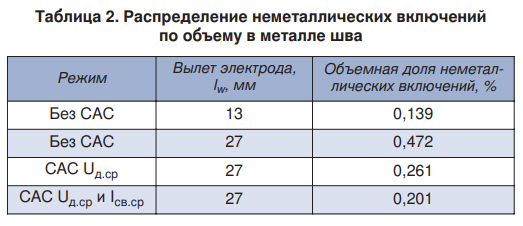

В табл. 2 даны сравнительные результаты оценки распределения неметаллических включений по объему в металле швов (Iсв.ср=250 А) при увеличении размера вылета.

Таким образом, применение разработан ных систем автоматической стабилизации параметров импульсно-дуговой сварки сталей позволяет в условиях действия производственных возмущений, связанных с размером вылета электрода, поддерживать минимальные изменения геометрических параметров швов.

Источник: Информационно-технический журнал "Сварщик", 1 (65) 2009