Очистка поверхности металлов перед сваркой

А.А. Кайдалов, д-р техн. наук, Институт электросварки им. Е. О. Патона НАН Украины

На нашем сайте вы можете купить инструменты и принадлежности для работы с трубами по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

Очистка поверхности конструкционных материалов необходима для осуществления различных технологических процессов их соединения (сварка, пайка, склеивание), обработки (нанесение покрытий, упрочнение или легирование поверхно стных слоев, создание рельефа поверхности методами расплавления, термическая обработка и др.), ремонта (переплав поверхностных слоев, наплавка, пайка), термической резки, термической строжки или термического сверления.

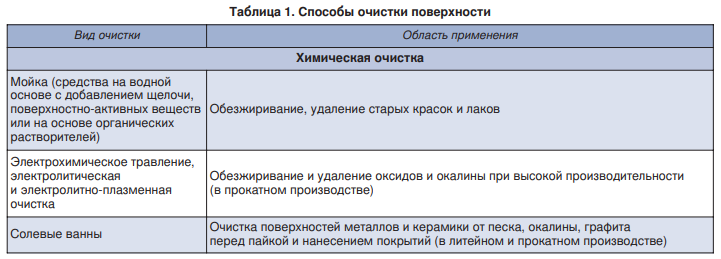

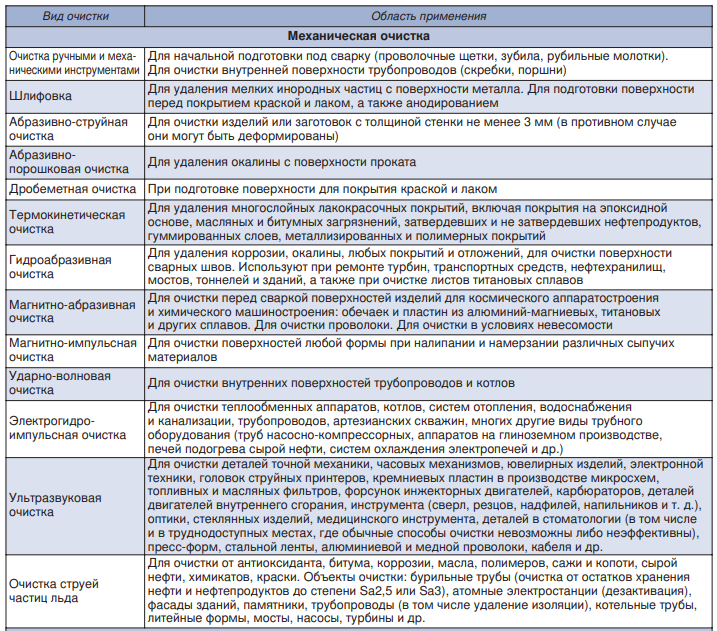

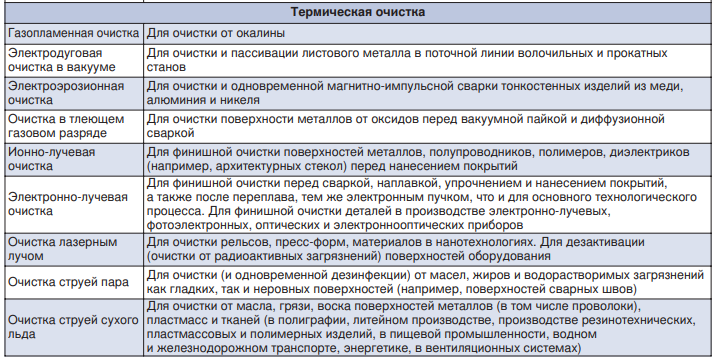

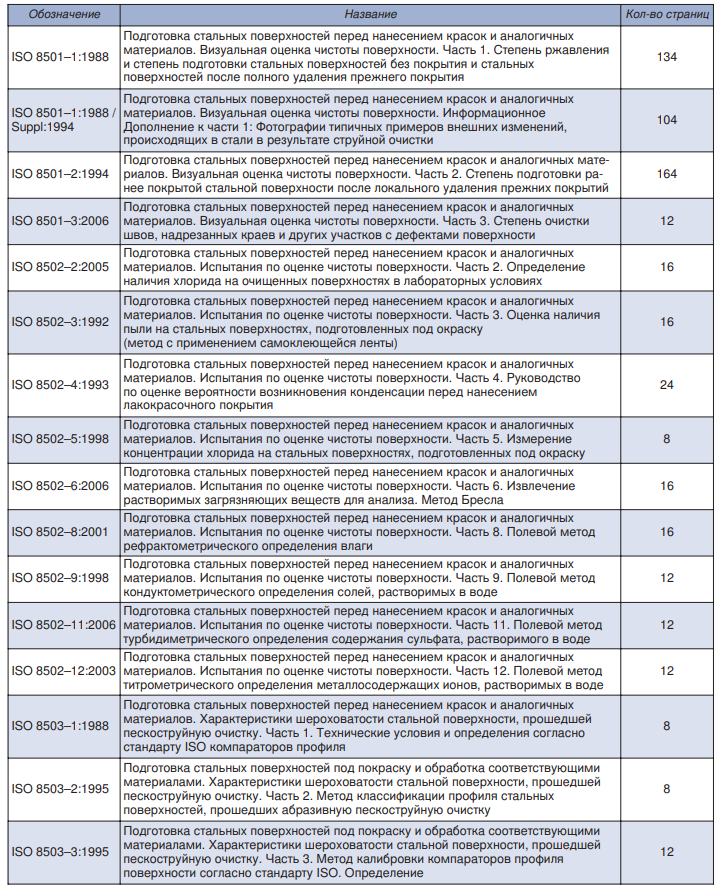

Существует три основных класса способов очистки: химический, механический и термический (табл. 1). При выборе способа очистки поверхности необходимо учитывать физические и химические свойства загрязнения, материал очищаемого изделия, его габарит и конфигурацию; экологические условия, связанные с наличием очистных сооружений, возможные выбросы в атмосферу и безопасность труда.

Способы химической очистки имеют наибольшее применение в металлургии и как финишные процессы перед сваркой. Способы механической очистки поверхностей конструкционных материалов являются одними из самых распространенных и дешевых. Их можно совмещать с другими операциями механической обработки заготовок или деталей. Способы термической очистки наиболее совершенны, универсальны, высокопроизводительны, их легко совмещать с последующими технологическими процессами.

Требования к очистке поверхности металлов и сплавов перед сваркой

Для обеспечения высокого качества сварного шва очистке от средств консервации, загрязнений, ржавчины и оксидных пленок, а также от слоев металла с нарушенными свойствами, подвергают стыкуемые поверхности, внешние и внутренние (в случае сквозного проплавления) поверхности деталей на расстоянии в обе стороны от будущего шва шириной:

- не менее 5 мм — для стыковых соедине ний, выполняемых дуговой, электроннолучевой и лазерной сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей до 5 мм включительно;

- не менее номинальной толщины стенки детали — для стыковых соединений, выполняемых дуговой, электронно-лучевой и лазерной сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей от 5 до 20 мм;

- не менее 20 мм — для стыковых соединений, выполняемых дуговой и электронно-лучевой сваркой, контактной сваркой оплавлением, сваркой встык нагретым элементом при номинальной толщине свариваемых деталей свыше 20 мм, а также для стыковых и угловых соединений, выполненных газовой сваркой, независимо от толщины стенки свариваемых деталей и при ремонте дефектных участков в сварных соединениях;

- не менее 5 мм (независимо от толщины свариваемых деталей) — для угловых, тавровых и нахлесточных сварных соединений и участков для вварки труб в трубные доски, выполняемых дуговой, электронно-лучевой и лазерной сваркой;

- не менее 50 мм (независимо от толщины свариваемых деталей) для сварных соединений, выполняемых электрошлаковой сваркой.

Очищенные поверхности листового проката не должны иметь следов ржавчины, окалины, масла и прочих загрязнений. Не допускаются расслоения, закаты, трещины, а для двухслойной стали — и отслоения коррозионностойкого слоя. Чистоту поверхности проверяют прежде всего визуально для выявления дефектов металла. При толщине листового проката более 36 мм зону, прилегающую к очищенным поверхностям, дополнительно следует проконтролировать ультразвуком на ширине не менее 50 мм для выявления трещин, расслоений и т. д. Не допускаются дефекты площадью более 1000 мм⊂2 при чувствительности контроля Д5Э. На 1 м длины контролируемой поверхности проката допускается не более трех зафиксированных дефектов при минимальном расстоянии между ними 100 мм.

На поверхностях разделки кромок не должно быть следов резки и разметки, нанесенной на наружной поверхности деталей. Для получения высокого качества сварного шва со стыкуемых поверхностей, полученных термической резкой, как правило, необходимо снять слой металла толщиной 2–3 мм. Предварительную очистку выполняют химическими и/или механическими способами, а окончательную — в зависимости от свариваемого металла и степени начальной и требуемой финишной шероховатости очищаемой поверхности — различными физико-химическими способами (травление, электрополировка, воздействие тлеющим разрядом и др.), а также шабрением. Непосредственно перед сваркой внешнюю поверхность свариваемых деталей в области стыка и стыкуемые поверхности (насколько возможно через зазор в стыке) очищают маломощным источником сварочного нагрева, не заплавляя при этом стык.

Шероховатость очищенных поверхностей соприкасающихся кромок деталей, подготовленных под дуговую, плазменную и светолучевую сварку, должна быть не более Ra=12,5 мкм (Rz=80 мкм), под электроннолучевую и лазерную сварку — Rz ≤ 30 мкм. Для определения шероховатости и волнистости поверхности применяют профилографы-профилометры, аттестованные образцы шероховатости (сравнения) и другие средства измерения.

Для определения чистоты поверхности применяют прямые и косвенные способы. Прямые способы позволяют определять загрязнения непосредственно на поверхности контролируемых деталей. Среди них большое распространение получил микроскопический способ, основанный на смачиваемости, и способ, основанный на разности потенциалов. Высокую чувствительность обеспечивает способ, основанный на применении радиоактивных изотопов. Косвенные способы основаны на удалении с поверхности загрязнений растворителями или травлением загрязненного слоя в травильных смесях. Их применяют, главным образом, в лабораторных условиях. Из косвенных способов на производстве используют лишь способ измерения удельного сопротивления моющих растворов.

Очистка поверхностей металлов и сплавов перед нанесением покрытий

Нанесенное покрытие может быстро разрушиться, если на поверхности металла или сплава есть загрязняющие вещества: ржавчина, окалина, масло и жир, пыль и грязь, вода, растворимые соли, краска.

Для подготовки поверхностей перед нанесением антикоррозионных покрытий применяют различные виды очистки: ручную механическую; абразивно-струйную, в том числе дробеструйную и гидроабразивную; гидродинамическую струей высокого и сверхвысокого давления, а также обезжиривание специальными моющими средствами (например, «ТМ-Унилан», «ТМ-Унилан К2», «Пентамаш ОФ1»). Выбор вида очистки имеет большое значение, поскольку от качества подготовки поверхности зависит срок службы антикоррозионного покрытия.

Между долговечностью покрытий и степенью очистки поверхности существует четкая зависимость. Для механических способов подготовки поверхности ориентировочные коэффициенты сроков службы покрытий в зависимости от подготовки поверхности могут быть представлены следующим образом:

- неподготовленная поверхность — 1,0;

- ручная механическая очистка — 1,5–2,0;

- абразивно-струйная очистка — 3,5–4,0.

Абразивно-струйные способы очистки обеспечивают шероховатость и степень очистки поверхности в соответствии со стандартами ISO 12944 и ГОСТ 9.402–80. Шероховатость очищенных поверхностей перед нанесением покрытий должна быть в пределах Ra = 12,5...15 мкм.

Очистка поверхности металла перед резкой

От подготовки металла к термической резке в значительной мере зависит качество поверхности резов и точность размеров вырезаемых деталей. Очистка поверхности разрезаемого металла обязательна, так как при наличии загрязнений не только ухудшается качество поверхности резов, но и, например, затрудняется выполнение кислородной резки, поскольку плотные слои прокатной окалины или ржавчины останавливают процесс резки. Поверхность разрезаемого металла очищают, как правило, механическими или термическими методами до степени Sa2.

При резке взрывом, водяной и водоабразивной струей, ультразвуковой резке предварительная очистка поверхности разрезаемого материала не обязательна.

В судостроении для резки с высокой точностью размеров заготовок длиной 16–20 м с последующей сваркой применяют машины термической резки с пролетом до 25 м. Эти машины используют не только для подготовки кромок перед сваркой, но и для разметки участков последующей установки ребер жесткости.

Судостроительные предприятия применяют заготовки с нанесенным грунтом или с защитными покрытиями на основе цинка. Если не удалить покрытие, то цинковые включения уменьшат скорость сварки и в некоторых случаях могут вызвать нежелательную пористость, требующую последующего ремонта.

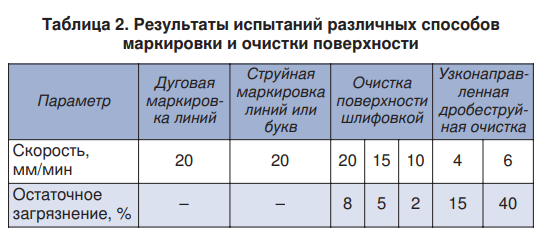

С целью одновременного удаления покрытий в зоне будущей сварки в состав резательной машины вводят дробеструйный аппарат или шлифовальное устройство. При очистке поверхности узконаправленной струей дроби можно достигнуть удаления 85% защитного покрытия при скорости очистки 4 м/мин (табл. 2). Для современного производства — это небольшая скорость. Лучше подходит шлифовка, которая к тому же обеспечивает лучшее качество очистки поверхности.

Подготовка поверхностей сталей после термической резки к сварке

После терми ческой резки кромок необходима очистка поверхностей реза до металлического блеска перед последующей сваркой. При этом обязателен контроль слоя снятого металла. Для получения нужного качества кромок необходимо снять слой металла толщиной 2–3 мм.

Кислородная резка не позволяет производить разделку кромок на металле толщиной менее 5–6 мм. При плазменной и кислородной резке листов с небольшой толщиной и большой протяженностью в результате термического воздействия имеет место коробление. Поэтому более прогрессивным способом разделки кромок является, например, раскрой с помощью ножниц с последующей очисткой и выравниванием кромки кромкообрабатывающим инструментом. Холодный способ разделки кромок позволит сформировать чистые (без оксидов) кромки, выдержать все геометрические параметры кромок: углы, величину притупления на всей длине стыка согласно нормативам.

Для подготовки кромок в листовых конструкциях можно применять, например, переносной кромкообрабатывающий инструмент.

Как правило, кромкорезы не могут обрабатывать изделия сразу после кислородной резки. Сначала изделия необходимо торцевать, затем снять окалину, удалить вырывы, наплывы и брызги.

Предотвращение налипания брызг расплава на поверхность

Ряд технологических процессов, связанных с плавлением материалов (сварка, наплавка, термическое сверление, резка), сопровождается разбрызгиванием части расплава. Немалая доля брызг налипает на поверхность обрабатываемого материала, что после окончания технологического процесса вызывает необходимость дополнительной очистки поверхности от налипших брызг. Для предотвращения налипания брызг расплава на защищаемую поверхность обрабатываемого материала перед началом технологического процесса наносят специальные химические средства. Такие средства, как правило, имеют основой растительное или вакуумное масло и их производят в виде аэрозолей (Antispatter, UFO-1; Antiperl 1000 P/B, Antiperl 1000 CO2, Antiperl EMU №1), жидкостей (Protec®, Metallotion Protec CE15L, Protec CE16M, Protec WLS04) или паст (Dusofix, Antiperl 3000).

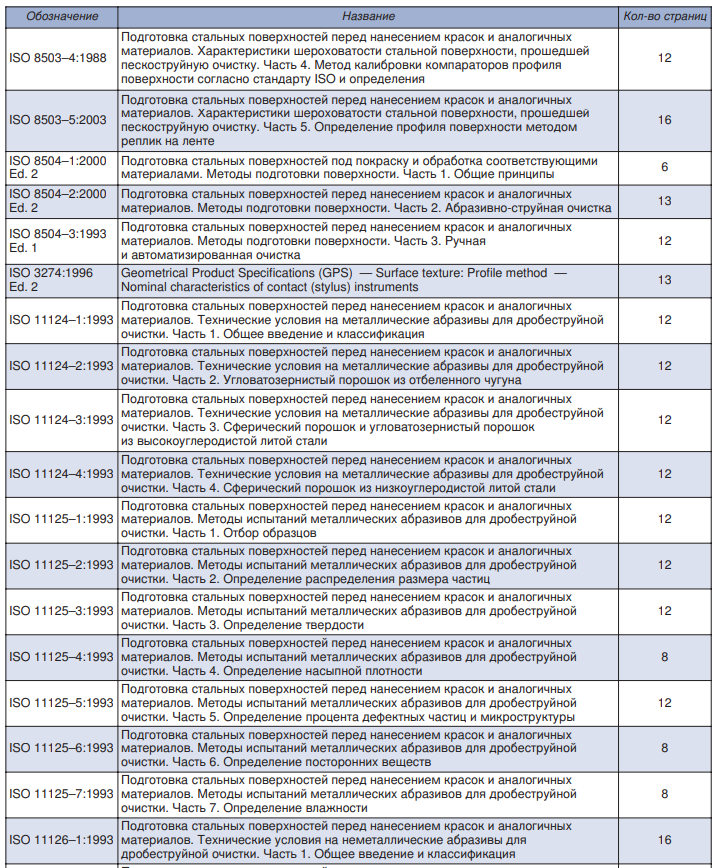

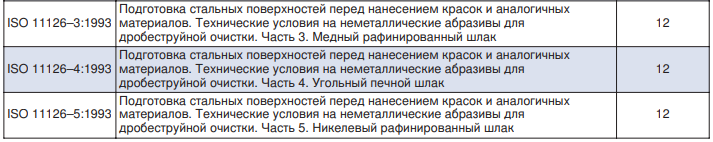

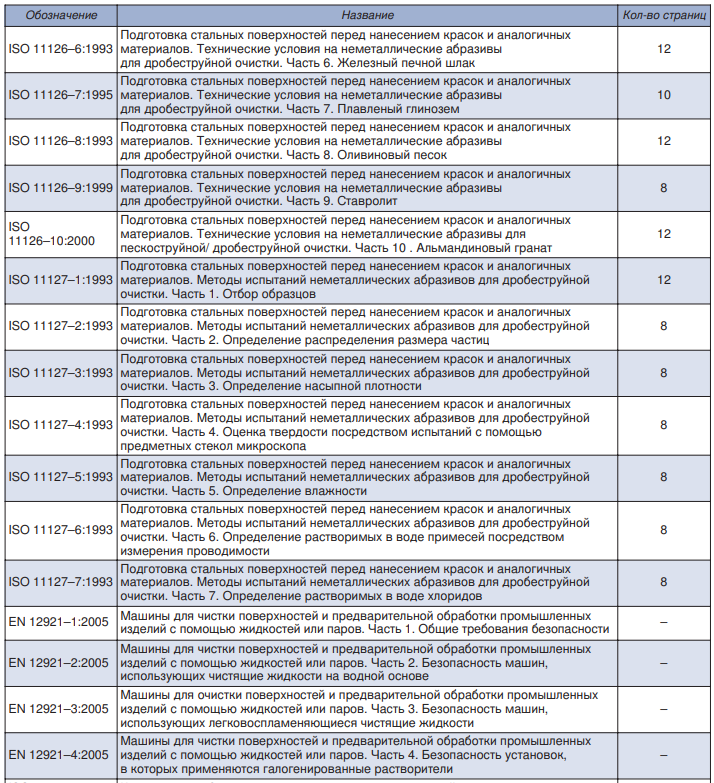

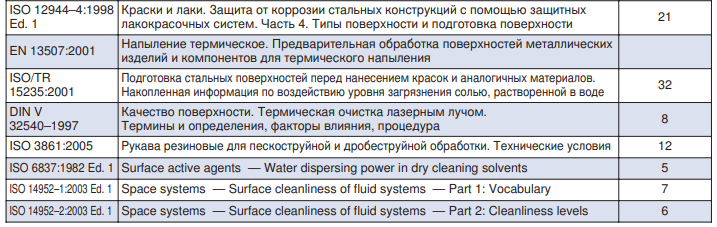

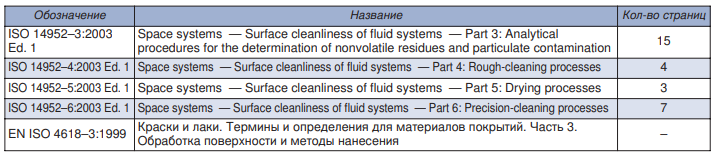

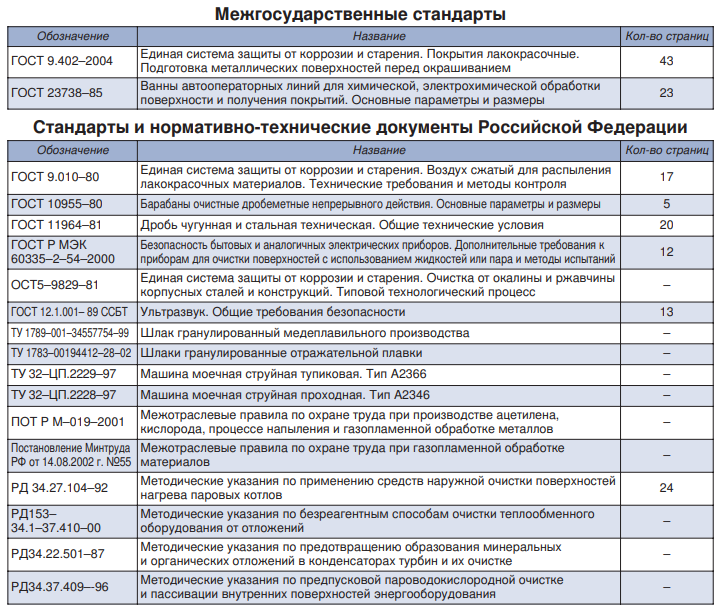

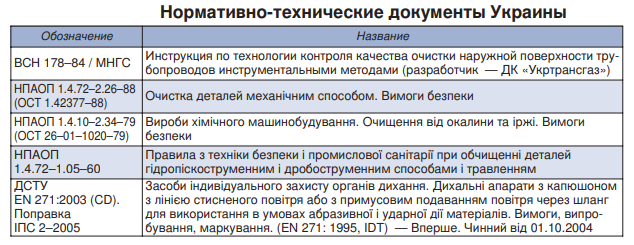

Стандарты в области очистки поверхностей конструкционных материалов

Международные стандарты

Источник: Информационно-технический журнал "Сварщик", 3 (67) 2009