Комплексный подход к разработке оборудования и технологии для автоматической сварки неповоротных стыков трубопроводов из высокопрочных сталей порошковой проволокой в защитных газах

М.В. Карасев, д-р техн. наук, Д.Н. Работинский, НПФ "ИТС" (С.-Петербург)

На нашем сайте вы можете купить сварочные аппараты для орбитальной сварки по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

Разработка технологии автоматической сварки в защитных газах неповоротных стыков трубопроводов требует комплексного подхода, при котором требования к сварочному оборудованию, сварочным материалам и технологии сварки взаимосвязаны.

Такой подход заключался в определении и исследовании основных компонентов следующей аппаратурно-технологической цепочки: внешний вид сварного шва — механические свойства сварного шва — производительность процесса сварки — сварочный материал — источник питания для сварки — управление головкой и источником — конструкция сварочной головки — технология сварки неповоротных кольцевых стыков трубопроводов.

Это позволит повысить надежность работы комплекса, производительность процесса и, в конечном счете, темп и качество сварки трубопроводов.

Комплекс «Протеус» предназначен для автоматической сварки заполняющих и облицовочных слоев сварного шва неповоротных стыков газонефтепроводов в среде защитных газов порошковой проволокой диаметром от 325 до 2 540 мм при толщине стенок трубопровода до 38 мм в полевых условиях и цехах.

Комплекс может быть использован для автоматической сварки корневого слоя шва. Предназначен для эксплуатации в районах с умеренным и холодным климатом при температуре окружающей среды от минус 40°С до плюс 40°С.

При разработке комплекса рассматривали следующие, наиболее важные моменты, объединенные одним комплексным подходом.

Технические характеристики комплекса «Протеус»

- Самоходная сварочная головка:

- номинальное напряжение постоянного тока цепи управления: 24 В

- максимальная сила тока цепи управления: 8 А

- сила номинального сварочного тока при сварке в смеси газов (ПВ=60%): 315 А

- скорость подачи проволоки: 5–15 м/мин

- скорость перемещения головки: 0,1–1,52 м/мин

- амплитуда колебаний горелки: ±14°

- механизированное поперечное и осевое перемещение горелки: ±50 мм

- частота колебаний горелки (устанавливается в единицах колебаний на 1 см пути): 0–200 мин–1

- время задержки горелки на кромках: 0–0,5 с

- диаметр сварочной проволоки: 1,0–1,6 мм

- номинальное расстояние от края направляющего пояса до оси разделки: 51 мм

- габаритные размеры (длина×ширина×высота): 500×340×250 мм

- масса (без катушки с проволокой и без кабелей): 12,5 кг

- Блок питания самоходной сварочной головки:

- напряжение питающей сети: 110, 220, 27 В

- Направляющий пояс диаметром (по заказу): 325–2540 мм

- Программатор:

- количество каналов программирования режимов сварки: 12

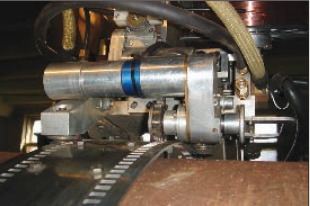

Конструкция головки «Протеус»

При выборе конструкции головки «Протеус» изучили все ближайшие аналоги, все их положительные и отрицательные стороны.

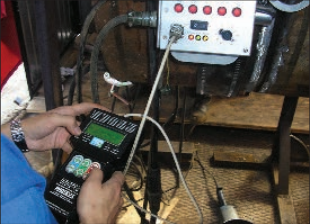

Рис. 1. Общий вид головок "Протеус"

- Программатор головки «Протеус» является новой частью для головок такого класса. Он служит для программирования 12 каналов программы сварки разных слоев шва. В отличие от аналогов, где устройство записи режимов встроено в корпус, он выполнен выносным. На головке «Протеус» нельзя несанкционированно изменить режим сварки, так как программатор хранится у руководителя работ. Кроме того, это позволяет избежать повышенных нагрузок на встроенный программатор, возникающих при работе головок, как в ближайших аналогах.

- Головки «Протеус» (рис. 1) в отличие от аналогов имеют выносной пульт дистанционного управления, с помощью которого оператор, в заранее заданных пределах, корректирует режимы сварки. Это необходимо для получения необходимых визуальных характеристик шва и существенно облегчает работу оператора.

- Впервые в качестве двигателей приводов головки, подачи сварочной проволоки и перемещения горелки в двух направлениях использованы мини-мотор-редукторы специального исполнения, позволяющие использовать головки «Протеус» во всем диапазоне температур эксплуатации без смены смазки на «зимнюю» или «летнюю».

- Система управления головками «Протеус» — цифровая, а не аналоговая. Это не требует настройки платы управления при ее ремонте, что затруднительно в полевых условиях.

- Блок осцилляции горелки имеет оригинальную конструкцию, позволяющую увеличить ресурс привода колебаний до 10 раз по сравнению с ресурсом привода колебаний в аналогах.

- Перемещение головки «Протеус» по направляющему поясу осуществляется не с помощью роликов, как в аналогах, а при помощи шестерни, входящей в контакт с перфорацией на направляющем поясе. Ролики служат только для поддержания головки на поясе. Это резко повышает надежность перемещения головки по поясу.

- Установка количества колебаний горелки на головке «Протеус» производится не в битах (количество колебаний в минуту), как в аналогах, а в колебаниях на 1 см пройденного головкой пути. Это позволяет обеспечить постоянное перекрытие наплавленных валиков, избежать дефектов и стабилизировать условия кристаллизации металла шва при изменении скорости линейного перемещения головки, что необходимо при сварке неповоротных стыков. Такое изменение производят, например, при переходе от сварки неповоротных стыков в потолочном положении к сварке в вертикальном положении.

- В отличие от аналогов, головка «Протеус» не имеет единого литого корпуса, а представляет собой блочно-модульную конструкцию из алюминиевых сплавов, что позволяет производить ремонт и блочную замену деталей, вышедших из строя, силами эксплуатирующей организации.

- Применение особой конструкции головки «Протеус» привело к тому, что масса головки «Протеус» меньше, чем масса аналогов, в 1,7–2 раза. Специальная компоновка обеспечивает также меньшие габаритные размеры по сравнению с аналогами и снижение расстояния от края пояса до оси разделки в 3 раза. Это позволяет эксплуатировать головки «Протеус» в стесненных условиях и существенно расширить диапазон их применения (например, при сварке трубных отводов).

- Головки «Протеус» не разделяют на «правую» и «левую», они универсальны, что позволяет снизить число заказываемых горелок.

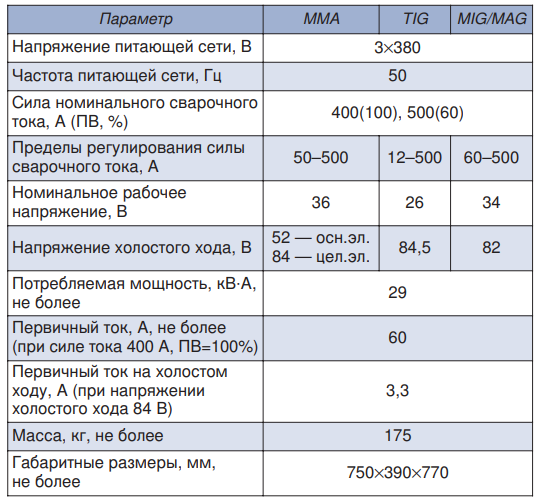

Таблица 1. Техническая характеристика выпрямителя ВД-506ДК

Источник питания головки комплекса «Протеус»

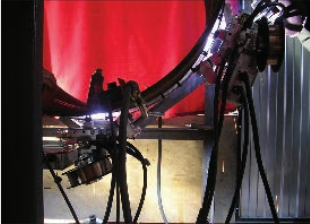

Рис. 2. Внешний вид выпрямителя ВД-506ДК

Исходя из поставленных технологических задач комплекса, к которым относится сварка труб с повышенной толщиной стенки, возможность повышения производительности при сварке и реализации новых технологий сварки, задачу выбора источника питания для сварки определяли энергетическими показателями (ПВ=100% при силе сварочного тока более 300 А), защищенностью источника от воздействий внешних факторов (климатическим исполнением), максимальной универсальностью и возможностью работы при пониженных напряжениях дуги.

Сварка при пониженном напряжении дуги целесообразна для стабилизации сварочной ванны при широком диапазоне толщин стенок и разделке кромок свариваемого металла, для обеспечения минимального подтекания сварочной ванны при сварке в потолочном положении и для минимального нагрева зоны термического влияния (ЗТВ). Это снижает термические деформации и влияние на структуру металла ЗТВ, что принципиально для сварки высокопрочных трубных сталей классов прочности К60 и К65.

Обеспечение стабильной работы источника сварочного тока при пониженном напряжении дуги (менее 24 В) и силе тока дуги более 200 А достигается при использовании специализированных сварочных выпрямителей с подачей дополнительного импульса напряжения на электродный промежуток в момент роста капли на торце электродной проволоки. Прочие сварочные выпрямители, а также инверторные источники общего назначения не обеспечивают стабильного горения дуги при пониженном напряжении дуги.

Рис. 3. Структура бесшовной порошковой проволоки (ОАО "ЭСВА", Калининград, "Оэрликон")

Рис. 4. Структура шовной (вальцованной) порошковой проволоки (ЭСАБ, Линкольн и др.)

К выпрямителям, которые обеспечивают стабильную работу при пониженных напряжениях, относятся установки ВД–506ДК (табл. 1) и ВДУ–511, выпускаемые в группе ИТС (Россия). Метод подачи импульса может быть различным: неуправляемый импульс от разряда конденсаторных батарей, (ВДУ–511) или управляемый импульс от разряда дополнительной индуктивности (ВД–506ДК). Подача дополнительной энергии в дуговой промежуток обеспечивает также высокие динамические свойства источника питания, достигаемые ранее только при использовании инверторных источников питания. Все указанные сварочные выпрямители имеют климатическое исполнение У3, обеспечивающее работу при температурах эксплуатации от минус 40°С до плюс 40°С. Их можно использовать в качестве источника сварочного тока при работе совместно с головками «Протеус».

Для работы с комплексом «Протеус» аттестован сварочный выпрямитель ВД–506ДК (рис. 2), который дает возможность регулировать величину импульса сварочного тока в момент роста капли на торце электродной проволоки. Его можно использовать, кроме традиционной автоматической сварки порошковой проволокой, еще и для автоматической сварки корня шва.

Сварочная порошковая проволока

Для повышения производительности сварки в комплексе «Протеус» была использована бесшовная порошковая проволока Power Pipe 60R и Power Pipe 90R, предназначенная для сварки сталей классов прочности от К54 до К60 (Power Pipe 60R) и К65 (Power Pipe 60R).

Выбор бесшовной проволоки обусловлен двумя факторами:

- Бесшовная порошковая проволока отличается от традиционной шовной порошковой проволоки технологией производства: шовные проволоки вальцуют на валках, а бесшовные волочат через фильеры, в результате имеются различия в плотности и массе проволоки. Масса 1 м шовной проволоки диаметром 1,2 мм составляет 6,4 г, а масса 1 м бесшовной проволоки — 7,3 г. Это обуславливает различие в производительности сварки при одинаковых скоростях подачи на 14%, что достаточно существенно для повышения производительности сварки и увеличения темпа строительства трубопроводов.

- Бесшовная проволока (рис. 3) герметична, не имеет вальцованного соединения в виде стыка. Ее можно использовать и хранить при повышенной влажности без ущерба качеству сварки. Шовная проволока (рис. 4) имеет стык, через который может попадать влага. Шовная проволока не может работать и храниться во влажной атмосфере.

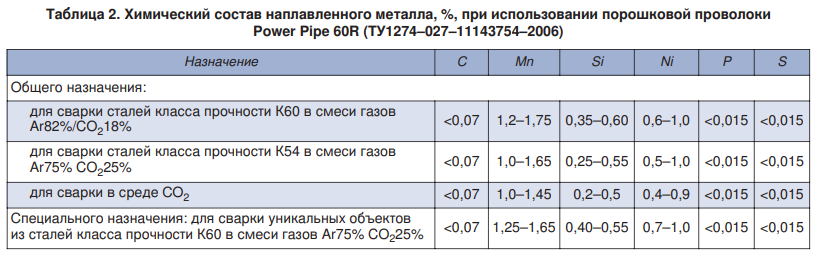

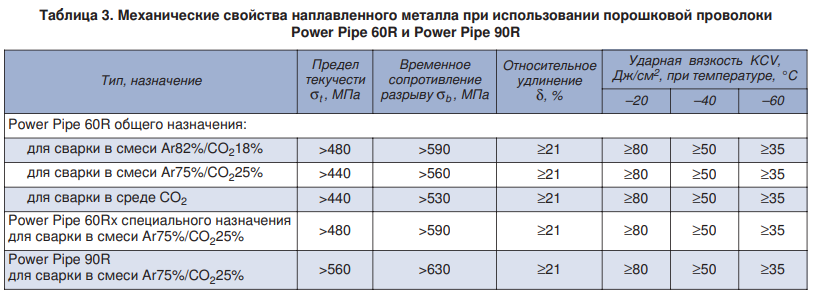

В табл. 2 приведен химический состав металла, наплавленного порошковой проволокой Power Pipe 60R. В табл. 3 приведены механические свойства металла, наплавленного порошковой проволокой Power Pipe 60R и Power Pipe 90R.

Проволоку Power Pipe 60R выпускают в двух исполнениях: общего назначения и для уникальных проектов. В проволоке Power Pipe 60R, выпускаемой для уникальных проектов, химический состав наплавленного металла находится в более узких пределах, чем в проволоке общего назначения.

Проволока Power Pipe 60R предназначена для сварки в двух смесях газов: Ar82%/CO&sub2;18% и Ar75%/CO&sub2;25%. Первая смесь газов более привычна для заводов, сваривающих трубные отводы, арматуру и задвижки. Вторая смесь — для работы на трассе в полевых условиях. Порошковую проволоку Power Pipe 90R выпускают также для сварки в двух смесях газов.

При выборе химического состава проволоки Power Pipe 60R и Power Pipe 90R был применен метод микролегирования состава проволоки титаном и бором. Общее количество микролегирующих элементов не превышает 0,06%. Микролегирование является важной составляющей частью процесса производства проволоки группы ИТС, особенно для сварки высокопрочных сталей.

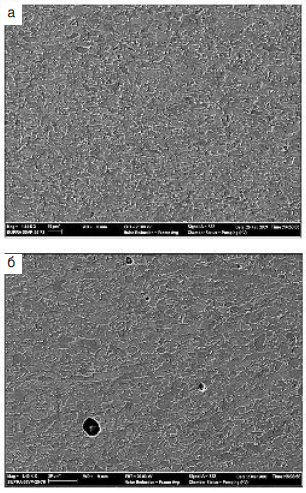

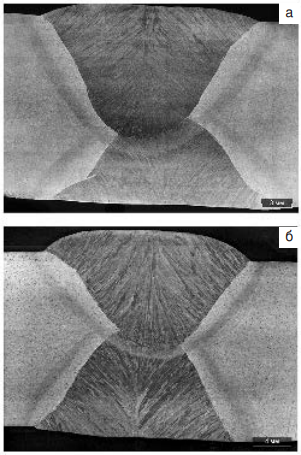

Рис. 5. Электронные микрофотографии структуры шва с содержанием микролегирующих элементов: а - в пределах нормы (0,06%), б - с завышенным содержанием (0,09%) (х1440)

Применение проволоки без микролегирования принципиально возможно, однако для обеспечения необходимых механических свойств при сварке высокопрочных трубных сталей требуется значительное повышение содержания Ni (до 2% и выше) или других легирующих элементов, что вызывает серьезные проблемы. При повышении содержания Ni до 2% и более в металле сварного шва возникают области, перенасыщенные никелем, а также наблюдается неоднородность механических свойств. При значительном повышении содержания других легирующих элементов (Mn, Si и др.) неизбежно возникают проблемы, связанные с уменьшением ударной вязкости сварного соединения.

Микролегирование позволяет при кристаллизации сварочной ванны обеспечить наличие многих центров кристаллизации, что разориентирует направленный рост дендритов и уменьшает их размер. Это ведет к повышению ударной вязкости и прочности сварного соединения при относительно небольшом содержании в нем микролегирующих элементов.

Повышение содержания микролегирующих элементов (рис. 5) ведет к появлению дефектов в структуре металла шва и делает неравномерным и неравноосным размер зерна в металле шва. Это влечет за собой снижение вязко-пластических свойств.

Выполнение сварного соединения при микролегировании сварочных материалов существенно измельчает структуру металла шва, делает менее выраженными границы между дендритами и уменьшает сами дендриты (рис. 6). Это улучшает механические свойства металла шва.

Существует множество элементов (Ti, B, W и др.), применяемых для микролегирования. При создании проволоки типа Power Pipe для этой цели был использован титан и бор.

Наличие титана способствует образованию игольчатого феррита внутри зерен, подавляет выделение первичного феррита по границам зерен. При этом содержание титана в металле шва должно быть в пределах 0,035–0,06%. Зародышами для формирования игольчатого феррита внутри аустенитного зерна являются в данном случае дисперсные частицы оксида титана. Превышение содержания титана выше указанных значений ведет к охрупчиванию металла шва, а уменьшение ниже минимального предела — к потере механических свойств.

Наличие бора способствует уменьшению скорости роста зерна в металле шва и, соответственно, к увеличению его механических свойств. Увеличение содержания бора более 0,006% ведет к охрупчиванию металла шва.

Для эффективного действия микролегирования и достижения высоких вязко-пластических свойств сварного соединения при отрицательных температурах крайне важно придерживаться правильной технологии сварки, в частности, принципа обеспечения максимальной скорости охлаждения сварочной ванны при минимальном градиенте температур по сечению сварочной ванны.

Иными словами, если сварку выполняют без предварительного подогрева кромок, то необходимо минимизировать размеры сварочной ванны за счет контроля поперечных колебаний сварочной горелки и снижения напряжения дуги. Это позволит снизить градиент температур по сечению сварочной ванны при ее кристаллизации.

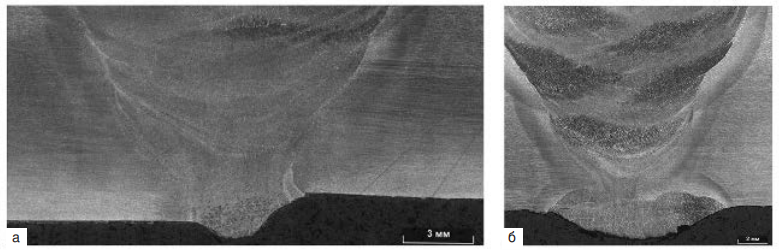

Рис. 6. Микрошлифты сварных соединений выполненных сваркой под слоем флюса проволокой с микролегированием (а) и без микролегирования (б)

В случае применения предварительного подогрева кромок допускается использовать небольшие поперечные колебания горелки. При подогреве кромок снижается градиент температур по сечению сварочной ванны, что резко улучшает условия кристаллизации. Однако ширина валика не должна превышать 10–12 диаметров сварочной проволоки, что обусловлено необходимостью уменьшения размеров зоны, где возможен рост дендритов, т. е. сварочной ванны. При этом типовое сечение валика наплавленного металла составляет 40–50 мм².

Таким образом, важным фактором, повышающим эффективность действия микролегирования, является обеспечение требуемых размеров сварочной ванны за счет снижения напряжения дуги и строгого контроля поперечных колебаний горелки. Этого достигают за счет выбора сварочного оборудования, обеспечивающего стабильную работу при сниженных напряжениях дуги. При увеличении напряжения более 26 В и силе тока дуги в диапазоне 200–260 А происходит выгорание микролегирующих добавок, в результате чего и снижаются механические свойства сварного соединения.

В этом заключается взаимосвязь выбора сварочного оборудования и сварочных материалов. При использовании порошковой проволоки без микролегирования такой взаимосвязи нет, кроме естественного выгорания легирующих элементов при сварке с большими (более 26 В) напряжениями дуги.

При сварке неповоротных стыков трубопроводов с большой толщиной стенки есть нюансы применения сварочных материалов с микролегированием. Эти нюансы обусловлены тем, что в Инструкции по технолоB гиям сварки при строительстве и ремонте промысловых и магистральных газопроводов I. СТО Газпром 2–2.2–136–2007 указано на необходимость замера ударной вязкости сварного соединения в корневой и центральной зонах шва.

С точки зрения микролегирования сварочных материалов, это представляет собой многофакторную картину. С одной стороны, содержание микролегирующих элементов, как следует из рис. 4 и 5, должно находиться в достаточно узких пределах. С другой стороны, при сварке прикорневой части шва (горячий проход, первые 2–3 заполняющих слоя) происходит интенсивное перемешивание наплавленного металла и основного металла. При этом часть микролегирующих добавок переходит в основной металл и общий уровень микролегирования металла шва в прикорневой зоне снижается. Поэтому при выборе состава порошковой сварочной проволоки для сварки трубных сталей толщиной более 20 мм необходимо учитывать, что содержание микролегирующих добавок в металле шва прикорневой зоны, где перемешивание интенсивное, и в середине разделки, где перемешивание невелико, будет разным. Если уровень микролегирования металла шва в результате перемешивания с основным металлом снижается ниже заданных значений, то значения ударной вязкости и механических свойств металла шва снижаются.

Рис. 7. Микрошлиф корневой зоны шва из стали К65 при оптимальном (а) и заниженном (б) содержании микролегирующих добавок в металле шва

На рис. 7 показан макрошлиф корневой зоны шва из стали К65 при оптимальном и при заниженном содержании микролегирующих добавок в металле шва. При оптимальном содержании микролегирующих добавок в металле шва имеется структура с минимальным количеством крупных дендритов. Ударная вязкость прикорневой зоны шва 65–100 Дж/см². На рис. 7, б показана структура шва, где содержание микролегирующих добавок составляет 0,02%. В микроструктуре этого образца наблюдаются крупные дендриты. Ударная вязкость составляет 20–35 Дж/см².

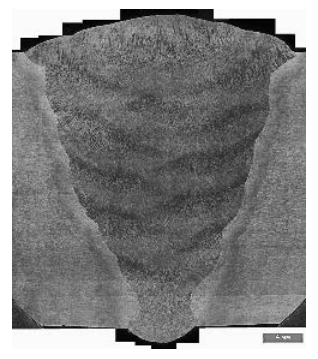

Рис. 8. Микрошлиф сварного образца трубы при оптимальном содержании микролегирующих добавок

На рис. 8 показан макрошлиф сварного образца трубы 1220×27 мм из стали К65, выполненный при оптимальных режимных параметрах, когда содержание микролегирующих добавок оптимально (0,05%) по всему сечению шва. Ударная вязкость образца, представленного на рис. 8, составляет 65–100 Дж/см² в прикорневой зоне шва и 80–110 Дж/см² — в центральной.

При разработке проволоки Power Pipe 60R и Power Pipe 60R учитывали эти факторы и подбирали оптимальное содержание основных легирующих элементов с учетом сварки всех слоев шва.

Система управления сварочной головкой «Протеус» для стабилизации процесса перемешивания металла шва с основным металлом и обеспечения равных условий кристаллизации всех слоев шва при технологических изменениях скорости сварки обеспечивает необходимую точность.

При использовании проволоки Power Pipe 60R для сварки сталей класса прочности К52–К56 указанные факторы тоже важны, но не в такой степени, как для сварки высокопрочных сталей. Это связано с тем, что основного легирования проволоки Power Pipe 60R достаточно для обеспечения равнопрочности сварного соединения сталей класса прочности К52–К56 и содержание микролегирующих добавок не имеет такого принципиального значения.

Источник: Информационно-технический журнал "Сварщик", 1 (71) 2010