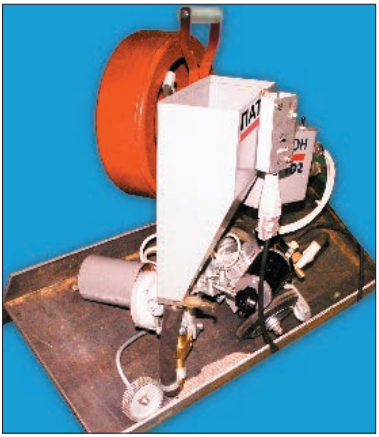

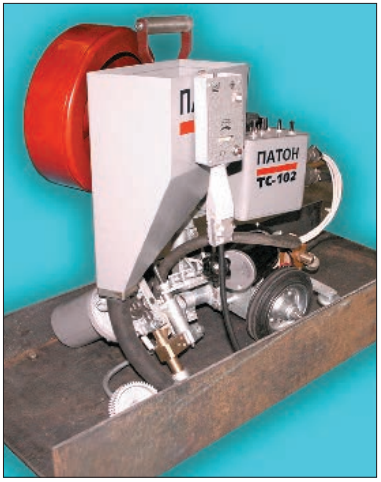

Универсальный малогабаритный сварочный трактор ТС-102

В.И. Степахно, д-р физ.-мат. наук, Л.Н. Копылов, ЗАЛ "ОЗСО ИЭС им. Е. О. Патона", В.М. Илюшенко, канд. техн. наук, Институт электросварки им. Е. О. Патона НАН Украины

На нашем сайте вы можете купить сварочный трактор на гусеничном ходу по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

При строительстве промышленных и гражданских зданий используют балочные конструкции различных типоразмеров (№20–150), что требует использования специализированного оборудования для автоматической сварки протяженных (5,0–10 м) угловых швов. Для достижения высокой производительности и хорошего качества сварку угловых швов предпочтительно выполнять при положении свариваемых деталей «в лодочку». Отсутствие современного оборудования для решения этой задачи усложняет изготовление ответственных металлоконструкций и может снизить качество строящихся объектов.

Рис. 1. Сварка углового шва при положении свариваемых деталей "в лодочку"

Рис. 2. Сварка стыкового шва "в базе"

Из оборудования, серийно выпускаемого нашей промышленостью в настоящее время, наиболее часто для сварки угловых швов способом «в лодочку» электродной проволокой диаметром 3–5 мм применяют сварочный автомат ТС–17 и его современные модификации: ТС–73, АДФ–1002, К–001 и др. Эти автоматы имеют ряд удачных конструкторских решений, что позволяет этому типу оборудования оставаться конкурентоспособным на рынке сварочной техники. Однако с точки зрения современ ных тенденций оборудование имеет существенный недостаток: механизмы перемещения и подачи электродной проволоки приводит в действие один асинхронный двигатель, что существенно увеличивает время настройки параметров режима сварки при наладке, а также исключает возможность корректировки режимов в процессе сварки без остановки сварочного процесса.

На Опытном заводе сварочного оборудования ИЭС им. Е. О. Патона разработана новая конструкция универсального сварочного трактора ТС–102. Основное назначение трактора — сварка угловых швов в положении свариваемых деталей «в лодочку» (рис. 1), но трактор можно легко переналаживать для сварки всех типов швов и сварных соединений, выполняемых сварочными тракторами: стыковых швов «в базе» (рис. 2) и «вне базы» (рис. 3), а также угловых швов «вне базы» (рис. 4).

Трактор выпускают в трех исполнениях:

- для сварки под слоем флюса электродной проволокой диаметром 1,0–3,0 мм;

- для сварки сплошной и порошковой проволокой в среде защитных газов электродной проволокой диаметром 1,0–3,0 мм;

- универсальный — для сварки под флюсом и в среде защитных газов.

В состав сварочного трактора входят механизм перемещения, механизм подачи электрода, корректоры вертикального и горизонтального перемещения сварочного мундштука, кассеты для электродной проволоки, электрическая схема управления, электрические коммуникации, сварочные провода.

Механизм перемещения сварочного трактора состоит из двух понижающих малогабаритных редукторов и двигателя постоянного тока мощностью 120 Вт.

Технические характеристики трактора

- Сила номинального сварочного тока — 600 А

- Диаметр электродной проволоки — 1,0–3,0 мм

- Скорость подачи электрода — 1,0–11,5 м/мин

- Скорость сварки — 0,15–1,2 м/мин

- Величина корректировки сварочного мундштука

- вертикальная — 60 мм

- горизонтальная — 50 мм

- Радиальный поворот сварочной головки — 90°

- Продолжительность включения (ПВ) — 100%

- Габаритные размеры (длина, ширина, высота) — 500×320×600 мм

- Масса (без флюса и электродной проволоки) — 22 кг

Рис. 3. Сварка стыкового шва "вне базы"

Рис. 4. Сварка углового шва "вне базы"

Сравнительно небольшая масса трактора (22 кг) достигнута за счет того, что в конструкции использованы малогабаритные механизмы приводов с небольшой массой. Это дало возможность выполнить узлы корректоров и другие элементы конструкции в малогабаритном исполнении, а также исключить из конструкции корпусные детали ходовой тележки. Корректоры и другие комплектующие узлы прикреплены непосредственно к редуктору механизма перемещения.

Ходовая тележка имеет три колеса: два задних ведущих и одно переднее опорное. Ведущие колеса снабжены муфтами сцепления фрикционного типа. Муфты сцепления позволяют отключать колеса от ведущего вала и вручную перемещать трактор при подготовке к сварке. Обе муфты сцепления приводятся в действие при помощи одного маховичка. Переднее опорное колесо можно заменять копирным устройством при сварке стыковых швов или направляющим роликом при сварке угловых швов. Все колеса имеют резиновые бандажи. Надежное сцепление ведущих колес с рабочей поверхностью достигается за счет размещения комплектующих узлов таким образом, что центр тяжести трактора расположен в зоне оси ведущих колес.

Механизм подачи электродной проволоки состоит из электромеханизма А–547У с двигателем постоянного тока мощностью 140 Вт и малогабаритного подающего механизма.

Вертикальный и горизонтальный корректоры сварочного мундштука плавно-ступенчатого типа: имеют установочные зажимы и винтовые корректоры плавного действия.

В комплектации трактора предусмотрены два типа кассет для электродной проволоки: закрытая — для проволоки диаметром 2,5–3,0 мм и открытая — для проволоки диаметром 1,0–2,0 мм. В каждую кассету помещается до 15 кг электродной проволоки.

Конструктивно трактор выполнен таким образом, что его устойчивое положение обеспечивается при наклоне плоскости, по которой перемещается трактор (относительно горизонтальной плоскости), в пределах 0–50°.

Электрическая схема управления трактором, разработанная на базе современных комплектующих, проста в обслуживании и ремонте. Элементы схемы расположены в блоке питания, на пульте управления и пульт-ручке. Исполнительные элементы электрической схемы управления для наладки и управления трактором (задающие резисторы, переключатели, кнопки и др.) расположены на пульте управления и пульт-ручке (присоединена к пульту управления проводом длиной 1,5–2,0 м). Пультручка предназначена для дистанционного управления трактором в процессе наладки и сварки. На ней расположены кнопки: СТОП подачи электрода, СТОП перемещения трактора, включения маршевой скорости трактора, а также резистор регулировки скорости сварки, тумблер включения сварочного тока и подачи защитного газа.

Электрическая схема обеспечивает настройку всех параметров режима сварки (напряжение дуги, скорость электрода, скорость сварки) и контроль этих параметров путем поочередного включения каждого параметра и определения его значения по показанию вольтметра. Наличие двух независимых друг от друга приводов (подачи электрода и перемещения тележки) дает возможность быстро выполнять настройку всех параметров режима и их корректировку в процессе сварки.

Для обеспечения стабильного процесса возбуждения дуги в электрической схеме предусмотрена функция «мягкий старт» (пониженная подача электрода в момент поджига дуги). После возбуждения дуги автоматически включается рабочая подача электрода.

Для удобства переноски трактор снабжен рукояткой.

В качестве источника сварочного тока для трактора можно применять: ВД–650СР, ВС–632, ВДУ–506, ВДУ–1201 и им подобные.

Массогабаритные характеристики трактора позволяют использовать его как в заводских, так и в монтажных условиях, а также для сварки в труднодоступных местах (внутри цистерн, котлов) с последующим извлечением через люк диаметром не менее 500 мм.

Трактор прост в управлении, для его обслуживания не требуется персонал высокой квалификации и длительный период обучения операторов.

Источник: Информационно-технический журнал "Сварщик", 1 (65) 2009