Современные методы подогрева для сварки трубопроводов

П.М. Корольков, ООО "Нагрев" (Москва)

На нашем сайте вы можете выбрать и заказать оборудование для сварки трубопроводов по выгодным ценам. Поставки оборудования возможны во все регионы России. Получить консультацию по ассортименту и оформить заказ можно по телефону (8452) 66-22-78.

Подогрев при сварке трубопроводов является технологической операцией, направленной на улучшение тепловых условий свариваемого соединения с целью повышения качества сварки. Различают подогрев для сварки предварительный (до начала сварки), сопутствующий, который проводится при перерыве в процессе сварки, межслойный (при многослойной сварке подогрев проводят после сварки какого-либо слоя шва при его остывании ниже нормативной температуры). В отдельных случаях (при сварке толстостенных конструкций, при отрицательной температуре окружающего воздуха) подогрев проводят в течение всего процесса сварки, который может длиться десятки часов.

В задачу подогрева для сварки входит:

- осушка свариваемого соединения;

- облегчение процесса получения равномерного нагрева свариваемого соединения;

- создание в свариваемом соединении запаса теплоты для предупреждения его быстрого охлаждения в процессе сварки, что особенно важно при сварке закаливающихся теплоустойчивых сталей и всех видов углеродистых марок сталей;

- снижение уровня напряжений, получаемых при сварке;

- улучшение пластических свойств выполняемого сварного соединения.

Необходимость проведения подогрева для сварки определяют научно-исследовательские организации в результате проведения опытных работ и указывают в нормативно-технических документах (НТД): отраслевых стандартах (ОС), основных положениях (ОП), руководящих документах (РД) и др.

Температура подогрева для сварки обычно невелика: для теплоустойчивых сталей типа 12Х1МФ, 15Х1М1Ф и др. не выше 300–350°С, для конструкционных углеродистых и низколегированных кремнемарганцевых сталей марок 20, 09Г2С, 15ГС и др. — не более 100–150°С.

Эти НТД устанавливают только основные требования к выполнению подогрева, главным из которых является обеспечение равномерности нагрева по окружности свариваемого соединения и по длине труб (обычно не менее 75 мм от кромки свариваемого соединения).

Как правило, сварные соединения труб имеют простую форму и чаще всего представляют собой так называемые «прямые стыки» (соединение «встык» трубы с трубой), подогрев которых для сварки труб не должен представлять больших трудностей. Для подогрева свариваемых труб с небольшой толщиной стенки (менее 18 мм) обычно применяют газопламенный нагрев от кольцевых пропановых горелок. Однако этот метод не обеспечивает необходимую равномерность нагрева, загрязняет свариваемые кромки труб, при сварке ответственных сварных соединений его применяют редко.

Обычно подогрев для сварки выполняют теми же средствами (электронагревателями), которые применяют для последующей местной термообработки, если ее проведение предполагается по нормативным требованиям. Таким образом, выполнение подогрева для сварки, как правило, не вызывает больших трудностей и не требует специального и дорогостоящего, сложного оборудования.

На тепловых электростанциях (ТЭС) при подогреве для сварки обычно используют индукторы токов промышленной 50 Гц или средней частоты 2500 Гц, а также электронагреватели КЭН, на атомных электростанциях (АЭС) чаще всего индукторы токов средней частоты 2500 Гц, на общепромышленных предприятиях (нефтехимии и нефтепереработки, химии, технологических трубопроводах и др.) — электронагреватели сопротивления типа гибких матов или электронагреватели КЭН [1–4].

Магистральный газопровод «Северный поток» (трубы из углеродистой стали: диаметр трубы 1200 мм, толщина стенки 41 мм), рассчитанный на давление 22,0 МПа, будет строиться по коду США ASME B 31.8-2003 «Магистральные газопроводы и распределительные трубные системы». Подогрев для сварки согласно этому НТД допускается проводить различными методами нагрева — индукционными, радиационными электронагревателями сопротивления и газопламенного нагрева, кольцевыми пропановыми горелками и другими при обеспечении контроля температуры.

На строительстве газопроводов в системе ОАО «Газпром» и в отдельных случаях при строительстве нефтепроводов сложилась совершенно иная ситуация в решении вопросов подогрева для сварки.

Подход к работам по подогреву для сварки в развитых зарубежных странах и в России неодинаков: за рубежом подогрев для сварки является первой термической операцией и входят в состав НТД по термообработке [5, 6], в России — входит в состав НТД по сварке. По мнению автора, постановка вопроса за рубежом является правильной, так как в большинстве случаев подогрев выполняют рабочие, имеющие квалификацию операторов-термистов на передвижных термических установках. Это позволяет выполнять подогрев для сварки более качественно.

В зарубежных НТД [5, 6] к подогреву для сварки предъявляют следующие требования (в различных НТД эти требования различны):

- оговаривают марки сталей и толщину стенок труб, подвергаемых подогреву;

- определяют температуру подогрева в зависимости от толщины стенки труб и температуры окружающей атмосферы;

- предписывают ширину зоны подогрева до требуемой температуры (не менее 75 мм от свариваемых кромок).

В то же время отсутствуют какие-либо ограничения в использовании методов нагрева для сварки, а также их зависимость от применяемых способов сварки (РДС — ручная дуговая покрытыми металлическими электродами, автоматическая и др.).

При рассмотрении отечественных НТД [2–4] следует отметить:

- ограничение использования газопламенного нагрева;

- настоятельные рекомендации по использованию при подогреве тех же методов нагрева, что и для последующей термообработки, если она предписана НТД;

- зависимость выполнения подогрева и его температуры от толщины стенок труб, температуры окружающей среды, марки стали.

Во всех рассматриваемых случаях применяемый способ сварки на выбор метода нагрева не влияет.

При строительстве газопроводов и нефтепроводов примерно до 1995 г. для сварки использовали газопламенный нагрев от кольцевых пропановых горелок. После начала активных строительных работ на Сахалине некоторые иностранные фирмы при строительстве нефтегазопроводов «Сахалин-I» и «Сахалин-II» применяли технически сложное и дорогостоящее оборудование и технологии строительства. Так, для сварки труб диаметром 219–925 мм с толщиной стенки 8–12 мм из низколегированной стали Х65 применяли автоматическую сварку СRС. Одной из основных технологических операций при ее осуществлении являлся подогрев до 100°С, который на каждом свариваемом соединении выполняли несколько раз. Для подогрева использовали дорогостоящие специализированные индукционные установки токов средней частоты (до 10 кГц) стоимостью несколько миллионов рублей.

На Сахалине применение сложного и дорогостоящего оборудования для подогрева при сварке ограничилось автоматической сваркой труб по методу СRС. Фирма «Сахалин Энерджи» при строительстве одного из участков магистрального газопровода «Сахалин-II» категорически отказалась от применения этого оборудования при подогреве для РДС стыков труб диаметром 425–920 мм с толщиной стенки 36–53,5 мм. Строительство этого газопровода не входило в систему «разделения продукции», поэтому использование дорогостоящего оборудования иностранной фирме было невыгодно. Фирма «Сахалин Энерджи» потребовала применения для подогрева электронагревателей комбинированного действия КЭН-4-3 производства ООО «Нагрев» (Россия) [7]. Процесс ручной сварки стыков труб длителен, иногда идет несколько смен (для сварных стыков труб размером 920×53,5 мм до 5–7 смен по 12 ч двумя сварщиками) и требует постоянного подогрева, что практически невозможно выполнить установками для индукционного нагрева.

ОАО «Газпром» пригласил специалистов отдела сварки ВНИИСТ для разработки инструкции по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа, к которым относится Северо-Европейский газопровод (СЕГ) [8]. По данному проекту предусматривалось применение сварки по методу СRC c малым количеством стыков, свариваемых РДС. Помимо СRC, инструкция предусматривала возможность применения и других способов автоматической сварки. По опыту работ на Сахалине отдел сварки ВНИИСТ включил в инструкцию обязательное применение дорогостоящих, в основном иностранного производства, индукционных установок при подогреве труб газопроводов с толщиной стенки более 22 мм, мотивируя это широким применением сварки по методу СRC. Однако в связи с задержкой утверждения в ОАО «Газпром» инструкции [8] ОАО «Сварочно-монтажный трест» в течение 6 мес 2007 г. для подогрева при автоматической сварке труб размером 1420×27 мм Северо-Европейского газопровода использовал газопламенный подогрев от кольцевых пропановых горелок и обеспечил высокое качество сварки.

Особенно сложным стал вопрос о подогреве для сварки при разработке отделом сварки ВНИИСТ и лабораторией сварки и контроля ООО «ВНИИГАЗ» инструкции по сварке труб магистрального газопровода Бованенково-Ухта из стали К65 (Х80) с диаметром труб 1420 мм и толщиной стенки до 33,4 мм, предназначенных для работы под давлением до 11,8 МПа [10]. В этой инструкции разрешен исключительно индукционный метод нагрева независимо от способа сварки. Дело в том, что при сооружении этого газопровода значительное количество стыков подлежало РДС в связи с особенностями условий строительства. Можно согласиться с тем, что при автоматической сварке по методу СRC применение индукционного нагрева рационально, но для РДС использование этого метода вызывает большие трудности, значительное увеличение стоимости и трудоемкости работ.

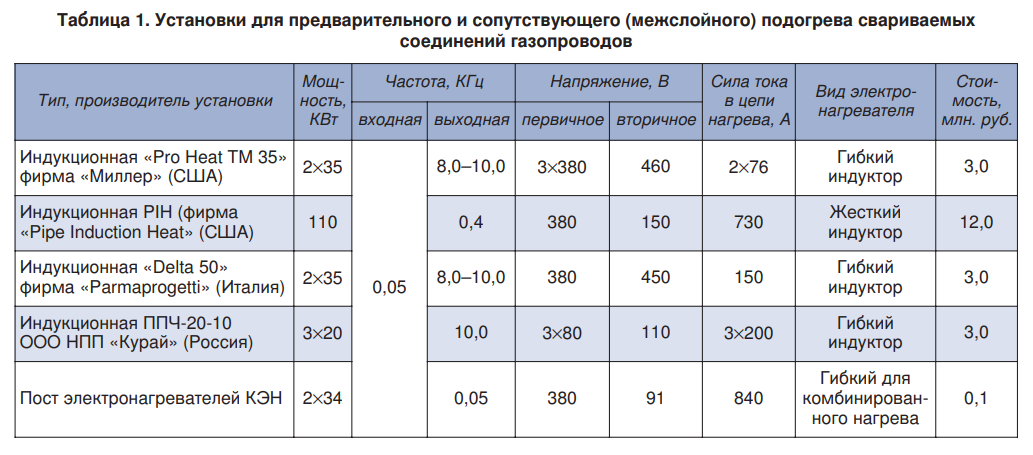

Технология сварки по методу СRС резко отличается от технологии РДС. Сварка по методу СRC состоит из трех отдельных циклов, каждый из которых требует проведения подогрева для сварки. Индукционные установки, приведенные в табл. 1, комплектуют главным образом гибкими индукторами типа «полотенец», которые при подогреве устанавливают прямо на свариваемые кромки и затем снимают для проведения сварки. Выполнение этих операций в различных местах требует применения нескольких установок для подогрева, увеличивает трудозатраты и стоимость работ, но позволяет повысить производительность сварки.

При РДС сварка длится значительное время (сварка стыка размером 1420×33,4 мм двумя сварщиками одновременно может длиться до 15 ч) и все это время необходимо поддерживать температуру стыка в пределах 150–180°С. Это связано с необходимостью проведения сопутствующего подогрева, что при использовании индукционного метода приведет к частым перерывам в процессе сварки для установки гибких индукторов в виде «полотенец» прямо на свариваемые кромки, подогрева и снятия индукторов.

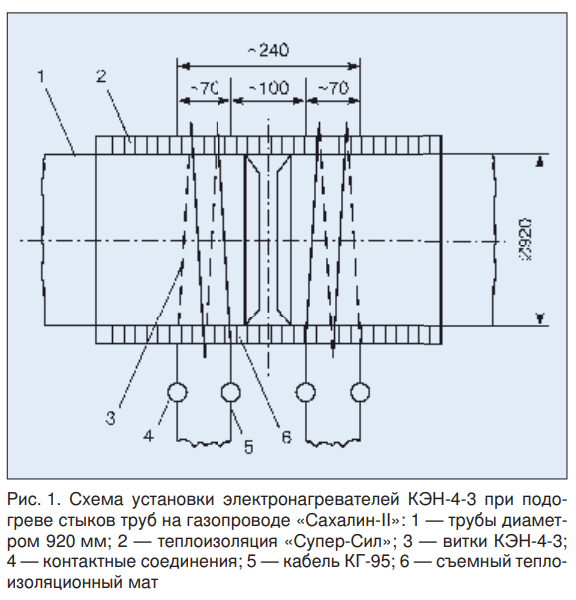

При использовании электронагревателей КЭН для подогрева при сварке их устанавливают на свариваемые трубы на расстоянии примерно 100 мм от свариваемых кромок и оставляют в таком положении на все время сварки, как это делали при сварке на магистральном газопроводе «Сахалин-II» (рис. 1) [7]. Этими электронагревателями можно подогревать периодически по мере необходимости или в течение всего процесса сварки, как это делали на Сахалине в течение 5–7 рабочих смен по 12 ч. Такой длительный подогрев особенно необходим в зимнее время.

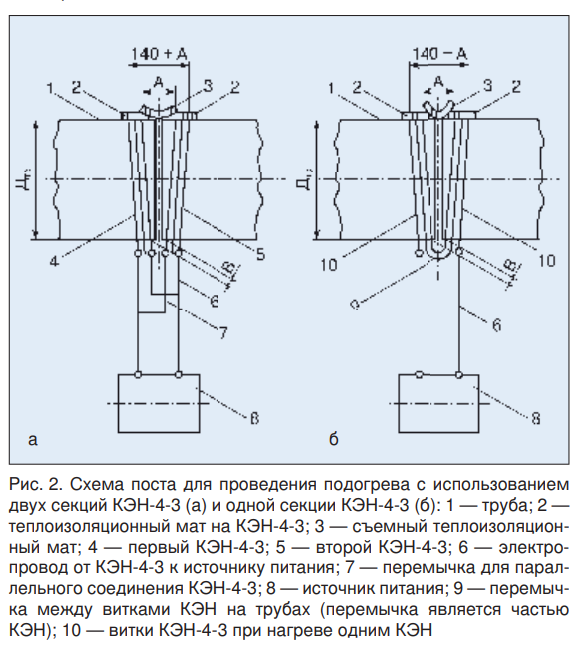

Схема поста для подогрева электронагревателями типа КЭН показана на рис. 2. В качестве источника питания могут быть использованы сварочные преобразователи, применяемые для сварки. Тип электронагревателя КЭН выбирают в соответствии с данными табл. 2. Контроль температуры рекомендуется проводить контактными цифровыми термометрами (контактными термопарами) типа ТК-5-03 и др. При необходимости контроля температуры термопарами можно изготовить небольшой пульт с автоматическим регистрирующим потенциометром на шесть точек измерения с использованием термопар, привариваемых контактным устройством или закрепляемых на трубе с помощью специальных бобышек.

Разработчики сварки по методу СRС мотивируют применение индукционного подогрева токами средней частоты обеспечением равномерности нагрева по окружности и толщине стенки свариваемого соединения, что не соответствует действительности.

Токи средней частоты обладают «поверхностным эффектом», при котором в первое время нагревается поверхность, на которой установлен индуктор, т. е. корень шва не прогревается, и только постепенно теплота с наружной поверхности распространяется в глубь металла. В любом случае перепад температуры по толщине стенки будет равен 1°С/мм толщины стенки. При размещении гибкого индуктора-«полотенца» на свариваемых кромках перепад температуры по окружности свариваемых кромок для трубы диаметром 1420 мм будет равен примерно 20°С (в верхней точке кромок больше, чем внизу), что невозможно исправить при существующей схеме установки индуктора. Аналогично будет происходить нагрев и по длине свариваемых труб (вдоль оси трубы) Следует отметить, что указанные недостатки индукционного нагрева увеличивают свой негативный эффект при увеличении диаметра и толщины стенки труб. Электронагреватели КЭН за счет корректировки расположения витков на трубе обеспечивают равномерность нагрева по окружности и длине свариваемого соединения, а перепад температуры по толщине стенки можно сократить за счет длительности подогрева.

При индукционном методе подогрев для сварки каждого свариваемого соединения проводят в двух-трех разных местах, вследствие чего для подогрева каждого стыка необходимо использовать не менее двух индукционных установок при минимальной стоимости каждой установки 3 млн. руб. (см. табл. 1). Использование такого оборудования для подогрева при РДС не только усложняет технологию сварки, но и резко увеличивает стоимость работ. Так, стоимость средств подогрева с использованием КЭН составляет 0,1 млн. руб. (стоимость одной индукционной установки 3 млн. руб.).

Таблица 2. Технические данные установки КЭН-4-3 для подогрева труб для сварки

| Диаметр тру, мм | Количество используемых КЭН-4-3 | Расстояние, мм (см. рис. 2) | |

|---|---|---|---|

| А | В | ||

| 1420 | 2 | 150 | 100 |

| 1220 | 145 | ||

| 1020 | 140 | ||

| 925 | 135 | ||

| 825 | 130 | ||

| 720 | 128 | ||

| 625 | 125 | ||

| 525 | 1 | 120 | |

| 426 | 115 | ||

| 325 | 110 | ||

Для проведения работ по подогреву для сварки при строительстве и ремонте магистральных газопроводов особенно в существующих экономических условиях, по мнению автора, необходимо разработать дополнения к НТД [8-10] с целью:

- расширения границ применения при подогреве для РДС электронагревателей типа КЭН и различных видов электронагревателей сопротивления при условии соблюдения всех технологических требований;

- исключить из НТД завышенные требования к контролю температуры подогрева, которые технически необоснованны (например, запись температуры подогрева на диаграмме автоматического регистрирующего потенциометра по показаниям нескольких термопар, установленных на свариваемом соединении).

При составлении новых НТД по сварке следует использовать передовой опыт проведения работ по подогреву в других отраслях промышленности, в первую очередь при проведении монтажных работ на тепловых и атомных электростанциях, шире использовать отечественные средства подогрева для сварки, привлекать для разработки нормативов высококвалифицированных специалистов из других отраслей промышленности.

Необходимо также при проведении обучения для повышения квалификации специалистов по сварке особое внимание уделить вопросу рационального выполнения работ по подогреву для сварки.

Список литературы

- Корольков П.М. Термическая обработка сварных соединений. К.: Экотехнология, 2006. — 174 с.

- Руководящий документ РД 153–34.1–003–01. Сварка, термообработка и контроль трубных систем, котлов и трубопроводов при монтаже и ремонте энергетического оборудования. РТМ#1с, ПИО ОБТ. 2001. — 399 с.

- ПП АЭТ–7-009-89. Оборудование и трубопроводы атомных энергетических установок. Сварка и наплавка. Основные положения. Энергоатомиздат. 1991. — 188 с.

- ОСТ 36–39–80. Трубопроводы стальные технологические на давление Ру до 9,81 МПа (100 кгс/см2). ООП ЦБНТИ Минмонтажспецстроя СССР. 1981. — 33 с.

- Das Internationall Regerwerk uber die ortliche Warmebehandlung von Schweibnahten, Dusseldorf. 1986. — 74 с.

- Корольков П.М. Режимы термообработки сварных соединений по нормативным документам разных стран // Сварочное производство. — 1997. — №1. — С. 37–43.

- Корольков П.М., Барабанщиков А.В. Термообработка сварных соединений при строительстве магистрального газопровода на Сахалине. // Химическая техника. — 2008. — № 9. — С. 20-23.

- СТО Газпром 2-2.2–115–2007. Инструкция по сварке магистральных газопроводов с рабочим давлением до 9,8 МПа включительно. ОАО «Газпром». 2007. — 155 с.

- СТО Газпром 2-2.2-136–2007. Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть 1. ОАО «Газпром», 2007. — 240 с.

- Инструкция по сварке магистрального газопровода Бованенково-Ухта с рабочим давлением 11,8 МПа включительно. Часть I. ОАО «Газпром». 2008. — 36 с.

- Вышемирский Е.М. Состояние и основные направления развития сварочного производства ОАО «Газпром» // Сварка и диагностика. — 2009. — №1. — С.16-19.

Источник: Информационно-технический журнал "Сварщик в России", 5 (69) 2009